Escoller a extrusora axeitada é crucial para unha produción eficiente. As extrusoras de fuso único, que representaban máis do 40 % da cota de mercado mundial en 2023, seguen sendo populares para aplicacións sinxelas. Non obstante, a medida que medra a demanda de automatización e produtos lixeiros, é importante comprender as diferenzas entre unha extrusora de dobre fuso e a súa contraparte.extrusión de dobre parafuso, garante un mellor rendemento e unha boa relación custo-eficacia. Ademais, para aplicacións que requiren versatilidade, omáquina de moldeo por inxección de parafusoemáquina de inxección de parafusoofrecer solucións avanzadas que se adaptan a unha variedade de necesidades de produción.

Visión xeral da extrusora de parafuso único

Definición e funcionalidade

A extrusora de parafuso únicoPresenta un único parafuso rotatorio aloxado dentro dun barril illado termicamente. Este deseño permite un control preciso sobre parámetros como a temperatura, a velocidade do parafuso e a presión do barril. Estes axustes axústanse en función do material que se procesa, o que garante unha fusión e conformación eficientes. A simplicidade do seu mecanismo convérteo nunha opción fiable para moitas industrias, especialmente ao procesar termoplásticos ou outros materiais con comportamento predicible.

Aplicacións comúns

As extrusoras de parafuso único úsanse amplamente en diversas industrias. Aquí tes unha ollada rápida ás súas aplicacións:

| Industria | Descrición da aplicación | Previsións de crecemento do mercado |

|---|---|---|

| Plásticos | Fusión e conformado de termoplásticos, impulsados pola crecente produción de PE e PP. | CAGR de aproximadamente 4-5% ata 2030 |

| Procesamento de alimentos | Produción de alimentos procesados como aperitivos e cereais. | Espérase que o mercado global supere os 75.000 millóns de dólares en 2026 |

| Compostos de goma | Mestura e conformación de compostos de caucho para pneumáticos e aplicacións en automoción. | A produción mundial de pneumáticos superará os 2.000 millóns de unidades anuais en 2025 |

| Biomédica | Produción de biopolímeros para envases e dispositivos médicos sostibles. | Mercado emerxente con avances na tecnoloxía de extrusión. |

Vantaxes

As extrusoras de fuso único ofrecen varias vantaxes que as converten nunha opción popular:

- Custo-eficaciaO seu deseño máis sinxelo resulta nun investimento inicial e uns custos de mantemento máis baixos.

- Control de presiónOs controladores avanzados poden reducir a variación da presión entre un 20 e un 40 %, dependendo da viscosidade do material. Isto garante unha calidade consistente do produto.

- Facilidade de usoAs funcións de axuste automático simplifican o funcionamento, eliminando a necesidade de axustes manuais.

- VersatilidadeManexan unha ampla gama de materiais, o que os fai axeitados para diversas aplicacións.

Limitacións

Aínda que as extrusoras de fuso único son versátiles, presentan algúns desafíos:

| Desafío | Descrición |

|---|---|

| Mestura limitada de materiais | Conseguir unha distribución uniforme de aditivos ou recheos pode ser difícil. |

| Problemas de consistencia da presión | As variacións na materia prima adoitan provocar flutuacións na presión. |

| Restricións de fluxo de materiais | Os materiais de alta viscosidade poden non encher o molde completamente, o que resulta en produtos defectuosos. |

A pesar destas limitacións, as extrusoras de fuso único seguen sendo unha opción fiable para aplicacións máis sinxelas. Para procesos máis complexos, unha extrusora de fuso dobre pode ser unha mellor opción debido ás súas capacidades de mestura superiores.

Visión xeral da extrusora de dobre parafuso

Definición e funcionalidade

Unha extrusora de dobre parafuso usa dous parafusos entrelazados que xiran dentro dun barril para procesar materiais. Este deseño permite unha mellor mestura, amasado e cizallamento dos materiais en comparación cos sistemas de parafuso único. Os parafusos poden xirar na mesma dirección (corrotación) ou en direccións opostas (contrarrotación), dependendo da aplicación. Esta flexibilidade faina ideal para manexar materiais ou procesos complexos que requiren un control preciso da temperatura e a presión.

Aplicacións comúns

As extrusoras de dobre parafuso úsanse amplamente en industrias que esixen alto rendemento e versatilidade. Algunhasaplicacións comúnsinclúen:

- Composición

- Extrusión

- Reciclaxe

- Peletización

Estas aplicacións destacan a capacidade da extrusora para manexar diversos materiais e procesos de forma eficiente.

Vantaxes

As extrusoras de dobre fuso ofrecen varias vantaxes que as converten nunhaopción preferidapara operacións complexas:

- Mestura melloradaOs parafusos entrelazados garanten unha distribución uniforme de aditivos e recheos.

- VersatilidadePoden procesar unha ampla gama de materiais, incluídos compostos de alta viscosidade e sensibles á calor.

- Cumprimento normativoOs deseños avanzados cumpren cos estritos estándares de emisións e seguridade dos materiais, como os puntos de referencia internacionais de REACH e ASTM.

| Métrico/Estándar | Descrición |

|---|---|

| Regulamento de emisións | As caixas de engrenaxes das extrusoras de dobre parafuso minimizan as fugas de aceite e cumpren coas normas de emisións máis estritas mediante selos avanzados e lubricantes sintéticos. |

| Conformidade de materiais | O cumprimento das normativas de saúde e seguridade como REACH garante o uso de compoñentes non tóxicos no procesamento de alimentos e produtos farmacéuticos. |

| Estándares de rendemento | Os deseños das caixas de engrenaxes avalíanse rigorosamente segundo os puntos de referencia establecidos por organizacións como ASTM International, o que leva a melloras na condutividade térmica e na resistencia á tensión. |

Limitacións

Aínda que as extrusoras de dobre fuso destacan polo seu rendemento, presentan algúns desafíos:

- Custo inicial máis elevadoO deseño e a tecnoloxía avanzados resultan nun maior investimento inicial.

- Mantemento complexoO complexo mecanismo require coñecementos especializados para as súas reparacións e mantemento.

A pesar destas limitacións, as extrusoras de dobre fuso seguen sendo unha das mellores opcións para as industrias que requiren precisión e eficiencia.

Diferenzas clave entre as extrusoras de fuso simple e dobre

Deseño e mecanismo

O/Adeseño de extrusoras de fuso simple e dobredifire significativamente, o que afecta á súa funcionalidade. Unha extrusora de parafuso único usa un parafuso rotatorio dentro dun barril, dependendo da profundidade do canal para controlar o fluxo de material e conseguir o resultado desexado. Este mecanismo sinxelo facilita o seu funcionamento, pero limita a súa capacidade para mesturar materiais de forma eficaz.

Por outra banda, as extrusoras de dobre parafuso presentan dous parafusos entrelazados que xiran na mesma dirección (corrotación) ou en direccións opostas (contrarrotación). Este deseño permite unha mellor mestura, amasado e cizallamento dos materiais. Os parafusos dobre poden aplicar un alto cizallamento en pequenos incrementos, grazas aos múltiples cambios na profundidade do canal. Isto fainos ideais para procesos complexos como a mestura de masas fundidas e a dispersión de recheos sólidos.

As extrusoras de dobre fuso tamén destacan pola autolimpeza, o que reduce o tempo de inactividade durante os cambios de material, unha característica da que carecen os sistemas de fuso único.

Capacidades de procesamento de materiais

No que respecta ao procesamento de materiais, as extrusoras de fuso único son axeitadas para aplicacións básicas como a extrusión de plástico e a mestura simple. Manexan termoplásticos, gomas e recheos de forma eficaz, pero teñen dificultades con materiais de alta viscosidade ou sensibles á calor. A súa limitada capacidade de mestura fainas menos ideais para formulacións que requiren unha distribución uniforme de aditivos.

Non obstante, as extrusoras de dobre fuso destacan no manexo de materiais diversos. Ofrecen excelentes capacidades de mestura, o que as fai perfectas para incorporar aditivos ou recheos en formulacións complexas. A súa capacidade para axustar os parámetros de procesamento garante flexibilidade, o que permite aos fabricantes traballar con compostos de alta viscosidade e materiais sensibles á calor. Ademais, os dobres fusos destacan na desgasificación e desvolatilización, o que garante un rigoroso control de calidade dos materiais volátiles.

| Característica | Extrusora de parafuso único | Extrusora de dobre parafuso |

|---|---|---|

| Capacidades de procesamento | Adecuado para a extrusión básica de plástico e a composición simple. | Manexa unha gama máis ampla de materiais con mesturas complexas. |

| Rendemento e eficiencia | Rendemento máis baixo, axeitado para obxectivos de produción máis baixos. | Maior rendemento, o que resulta nunha mellor calidade do produto. |

| Flexibilidade e versatilidade | Menor flexibilidade, operación máis sinxela, fabricación máis barata. | Maior flexibilidade, parámetros de procesamento axustables. |

| Flexibilidade de materiais | Aceptable para termoplásticos, gomas e recheos. | Mellora na manipulación de formulacións complexas e materiais de alta viscosidade. |

| Capacidade de mestura | Adecuado para formulacións sinxelas. | Excelente mestura, ideal para incorporar aditivos. |

| Desgasificación e desvolatilización | Capacidade limitada, non axeitado para a eliminación de volátiles. | Boa capacidade, axeitada para un rigoroso control de calidade. |

Rendemento e eficiencia

O rendemento e a eficiencia son factores críticos á hora de elixir entre estas extrusoras. As extrusoras de fuso único están a desenvolverse cara a maiores velocidades e eficiencia, o que as fai axeitadas para aplicacións estándar. Non obstante, o seu comportamento de transporte positivo pode levar a taxas de refugallo máis elevadas debido a unha calidade de saída menos consistente.

As extrusoras de dobre fuso, pola contra, ofrecen un rendemento superior na mestura e na extrusión reactiva. As súas maiores taxas de rendemento e a mellor calidade de saída reducen as taxas de refugallo, o que as fai máis eficientes para formulacións complexas. Por exemplo, as extrusoras de dobre fuso son particularmente eficaces no procesamento de polietileno reticulable (PE), o que garante resultados consistentes e aforro de enerxía.

Mentres que os parafusos individuais son económicos para tarefas máis sinxelas, os parafusos xemelgos ofrecen unha mellor eficiencia a longo prazo para necesidades especializadas.

Custo e complexidade

O custo e a complexidade adoitan influír na decisión entre as extrusoras de fuso único e de dobre fuso. Os sistemas de fuso único son máis económicos, con menores custos de investimento e mantemento iniciais. O seu deseño máis sinxelo fainos accesibles para pequenas e medianas empresas (PEME) e máis fáciles de operar.

Non obstante, as extrusoras de dobre fuso teñen custos iniciais máis elevados debido ao seu deseño e tecnoloxía avanzados. Os gastos de mantemento tamén son significativos, xa que o seu complexo mecanismo require coñecementos especializados para as reparacións. A pesar destes desafíos, os dobres fusos ofrecen mellores rendementos a longo prazo para as industrias que requiren precisión e versatilidade.

| Aspecto | Extrusoras de dobre parafuso |

|---|---|

| Investimento inicial | Altos custos de investimento iniciais |

| Custos de mantemento | Gastos significativos de mantemento continuo |

| Impacto no mercado | Limita a expansión do mercado para as pemes |

| Barreiras para a adopción | Os custos elevados crean barreiras para a adopción de novas tecnoloxías |

Os fabricantes deben sopesar estes factores coidadosamente para determinar que extrusora se aliña cos seus obxectivos de produción e orzamento.

Factores a ter en conta ao elixir

Requisitos de aplicación e materiais

O primeiro paso para elixir a extrusora axeitada é comprender a túa aplicación e os materiais que procesarás. As diferentes industrias teñen necesidades únicas e a extrusora debe adaptarse a eses requisitos. Por exemplo, as extrusoras dun só parafuso funcionan ben para aplicacións sinxelas como a extrusión de plástico. Non obstante, industrias como a farmacéutica ou a fabricación de automóbiles adoitan requirir as capacidades avanzadas dunha extrusora de dobre parafuso.

Os factores clave a ter en conta inclúen:

- Manipulación de materiaisUn fluxo de materiais consistente é esencial para evitar interrupcións ou defectos durante a produción.

- Control de temperaturaManter temperaturas óptimas garante que os materiais non se degraden e que os produtos finais cumpran os estándares de calidade.

- Complexidade do deseño de matricesOs perfís complexos requiren deseños de matrices precisos, que esixen coñecementos especializados e enxeñaría de precisión.

Sabías que...? As extrusións de aluminio da serie 6xxx son populares nas estruturas da automoción debido á súa flexibilidade e resistencia. Non obstante, seleccionar a aliaxe e o estado axeitados é fundamental para cumprir as especificacións de propiedades de tracción.

Para aplicacións especializadas, como a nanocomposición ou a produción de polímeros de alto rendemento, unha extrusora de dobre fuso ofrece a precisión e a flexibilidade necesarias para manexar formulacións complexas. A súa capacidade para mesturar aditivos uniformemente e manter unha calidade constante convértea nunha das mellores opcións para as industrias esixentes.

Restricións orzamentarias e de custos

O orzamento xoga un papel importanteá hora de decidir entre os tipos de extrusoras. Aínda que as extrusoras dun só fuso son máis económicas a primeira vista, as extrusoras de dobre fuso adoitan ofrecer un mellor valor a longo prazo para aplicacións complexas.

| Tipo de evidencia | Detalles |

|---|---|

| Consideracións sobre custos | As empresas farmacéuticas pagan primas do 20-35 % por perfís térmicos precisos. |

| Restricións orzamentarias | Os desenvolvedores de aditivos alimentarios prefiren sistemas reacondicionados de menos de 150.000 dólares. |

| Tendencias do mercado | Os fabricantes chineses ofrecen un aforro de custos do 60-70 % sobre os modelos europeos. |

| Custo total de propiedade | Os motores de baixo consumo reducen os custos operativos entre un 18 e un 22 % en cinco anos. |

| Expectativas de retorno do investimento | Os laboratorios céntranse en extrusoras de prezo medio (120.000-180.000 dólares) para aforrar enerxía. |

Os custos das materias primas tamén inflúen nos orzamentos. Por exemplo, os prezos do aluminio poden representar entre o 60 e o 70 % dos custos totais de extrusión. Para xestionar estas flutuacións, os fabricantes adoitan empregar estratexias como contratos a longo prazo ou iniciativas de reciclaxe.

Consello: Se traballas cun orzamento axustado, considera sistemas restaurados ou modelos de baixo consumo para reducir custos sen comprometer o rendemento.

Expectativas de rendemento e resultados

As expectativas de rendemento varían segundo a industria e a aplicación. As extrusoras de parafuso único son ideais para tarefas estándar con requisitos de rendemento máis baixos. Non obstante, as industrias que requiren alta precisión e rendemento, como a fabricación de dispositivos médicos, benefícianse docapacidades avanzadas das extrusoras de dobre fuso.

| Característica | Extrusora de parafuso único | Extrusora de dobre parafuso |

|---|---|---|

| Rendemento | Máis baixo, axeitado para a produción a pequena escala. | Máis alto, ideal para operacións a grande escala. |

| Capacidade de mestura | Limitado, axeitado para formulacións sinxelas. | Excelente, garante unha distribución uniforme de aditivos. |

| Uniformidade da temperatura | Básico, pode variar segundo as zonas do barril. | Uniformidade validada, fundamental para aplicacións médicas. |

Por exemplo, o 92 % dos fabricantes de dispositivos médicos requiren unha uniformidade de temperatura validada en todas as zonas do barril. Isto garante unha calidade consistente do produto e o cumprimento dos estritos estándares da industria.

Dato curioso: as extrusoras de dobre fuso destacan no manexo de materiais sensibles á calor como o PCL, grazas aos seus sistemas de refrixeración avanzados e aos tempos de transición máis rápidos.

Mantemento e lonxevidade

O mantemento e a lonxevidade son cruciais á hora de avaliar as extrusoras. As extrusoras de fuso único son máis sinxelas de manter debido ao seu deseño sinxelo. Son unha excelente opción para empresas con coñecementos técnicos limitados.

As extrusoras de dobre fuso, aínda que máis complexas, ofrecen características como a capacidade de autolimpeza que reduce o tempo de inactividade durante os cambios de material. Isto convérteas nunha mellor opción para as industrias con quendas de produción frecuentes.

Para maximizar a lonxevidade, teña en conta estes factores:

- Complexidade do deseñoOs deseños máis sinxelos son máis fáciles de manter, pero poden carecer de funcións avanzadas.

- Escolla de materiaisOs materiais duradeiros prolongan a vida útil da extrusora.

- Eficiencia enerxéticaOs modelos con unidades de baixo consumo reducen o desgaste co paso do tempo.

Consello profesional: Un mantemento regular e o uso de materiais de alta calidade poden prolongar significativamente a vida útil da extrusora, garantindo un mellor retorno do investimento.

Implicacións de custo e mantemento

Investimento inicial

Tanto solteiros comoextrusoras de dobre parafusorequiren un investimento inicial significativo. Isto pode ser un obstáculo para as pequenas e medianas empresas (PEME) que buscan adoptar estas tecnoloxías. As extrusoras de dobre fuso, co seu deseño e capacidades avanzadas, adoitan ter un prezo máis elevado en comparación cos sistemas de fuso único. Ademais, a complexidade destas máquinas require operadores cualificados, o que aumenta os custos iniciais.

Para as empresas que operan en mercados sensibles aos prezos, as tecnoloxías de extrusión alternativas con custos iniciais máis baixos poden parecer atractivas. Non obstante, a elección dun modelo de boa reputación pode mitigar a depreciación e garantir un mellor valor a longo prazo.

Mantemento a longo prazo

Ter unha extrusora implica algo máis que a compra inicial. Os custos a longo prazo inclúen os gastos de mantemento e operación. O mantemento regular, do mesmo xeito que o mantemento dun vehículo, é esencial para evitar interrupcións na produción. Descoidar o mantemento pode levar a reparacións custosas e tempo de inactividade.

- Consideracións clave para o mantemento:

- Inspeccións rutineiras para identificar desgaste.

- Substitución puntual de pezas para manter a eficiencia.

- Lubricación axeitada para reducir a fricción e prolongar a vida útil.

Investir nun mantemento regular non só garante un funcionamento sen problemas, senón que tamén prolonga a vida útil da máquina.

Eficiencia enerxética

eficiencia enerxéticaxoga un papel crucial na redución dos custos operativos. Os estudos que comparan extrusoras de fuso simple e dobre salientan as diferenzas no consumo de enerxía.

| Tipo de evidencia | Descrición |

|---|---|

| Datos de consumo de enerxía | Os modelos empíricos amosan variacións no uso de enerxía entre os deseños de extrusoras. |

| Parámetros operativos | Axustar parámetros como as restricións dos dados afecta á eficiencia enerxética. |

| Comparacións coa SEC | Os valores de consumo específico de enerxía (SEC) revelan diferenzas de eficiencia. |

A optimización dos parámetros operativos pode reducir significativamente o consumo de enerxía, facendo que as extrusoras sexan máis rendibles co paso do tempo.

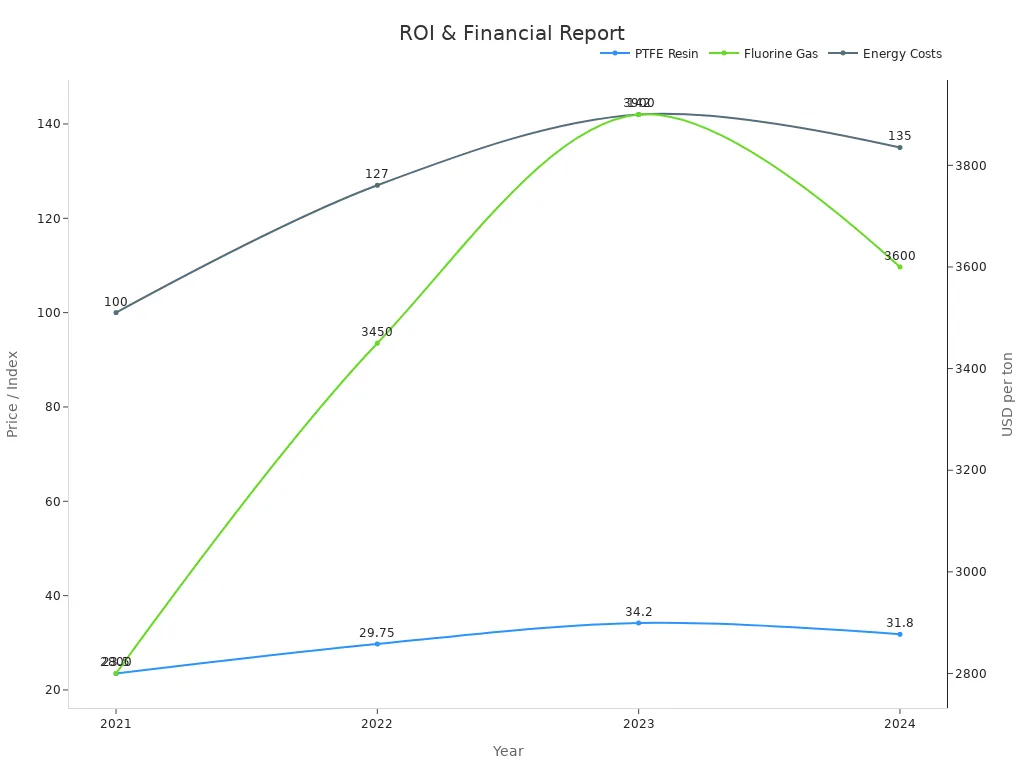

Retorno do investimento

O retorno do investimento (ROI) para as extrusoras depende de factores como a redución do desperdicio de materiais, o aforro de enerxía e a eficiencia da produción. A actualización a un modelo máis eficiente pode acurtar o período de retorno do investimento, o que a converte nun investimento que paga a pena.

| Métrica | Pre-actualización | Despois da actualización | Mellora |

|---|---|---|---|

| Residuos materiais | 12% | 6,5% | Redución do 45,8% |

| Uso de enerxía/kg | 8,7 kWh | 6,2 kWh | 28,7 % de aforro |

| Período de retorno do investimento | 5,2 anos | 3,8 anos | 26,9 % máis rápido |

Ao centrarse na eficiencia e no mantemento regular, as empresas poden acadar un retorno do investimento máis rápido e aforros a longo prazo.

As extrusoras de fuso único funcionan ben para tarefas sinxelas, xa que ofrecen prezos accesibles e simplicidade. As extrusoras de fuso dobre, pola súa banda, destacan en procesos complexos grazas ás súas capacidades de mestura superiores.

ConselloAdapte sempre a súa escolla de extrusora ás súas necesidades de materiais e ao seu orzamento. Os custos de mantemento e operación a longo prazo poden afectar significativamente á eficiencia e á rendibilidade xerais.

Preguntas frecuentes

Cal é a principal diferenza entre as extrusoras de fuso simple e dobre?

As extrusoras de parafuso único son máis sinxelas e rendibles, mentres queextrusoras de dobre parafusoofrecen unha mellor mestura e manexan materiais complexos de forma máis eficiente.

Que industrias se benefician máis das extrusoras de dobre fuso?

Industrias como a farmacéutica, a automotriz e a de procesamento de alimentos dependen das extrusoras de dobre fuso pola súa precisión, versatilidade e capacidade para manexar formulacións complexas.

Como podo reducir os custos de mantemento da miña extrusora?

As inspeccións regulares, a substitución oportuna das pezas e a lubricación axeitada axudan a prolongar a vida útil da extrusora e a minimizar os gastos de mantemento.

ConselloSiga sempre as instrucións de mantemento do fabricante para evitar paradas inesperadas e reparacións custosas.

Data de publicación: 30 de abril de 2025