O tubo de dobre parafuso de plástico configura a eficiencia e a calidade das liñas de extrusión modernas. Os líderes do mercado destacan o seu papel na sustentabilidade e a innovación.

- Os fabricantes ven un aumento da demanda a medida que as redes de sensores intelixentes e os controladores impulsados por IA optimizan o uso de enerxía e reducen o tempo de inactividade.

- Fabricantes de barriles de parafuso paralelo xemelgoinforman dunha forte adopción debido a unha maior durabilidade e personalización.

- Barrís de rosca únicaeFábricas de barril de rosca de plástico únicoaínda xogan un papel, pero agora os deseños xemelgosdominan máis da metade do mercado estadounidense.

Funcións principais do barril de parafuso de plástico dobre

Transporte e mestura de materiais

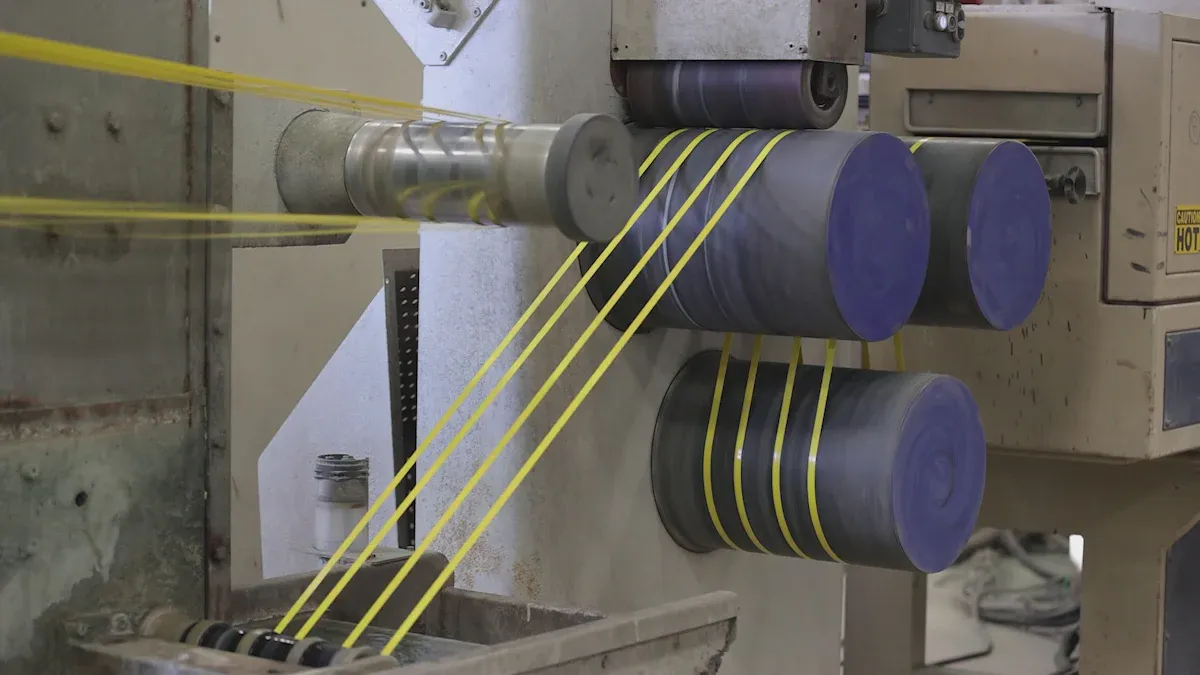

O tambor de dobre parafuso de plástico desempeña un papel vital no movemento e mestura de materias primas dentro da extrusora. Os enxeñeiros deseñan os parafusos para agarrar e empurrar os gránulos de plástico cara adiante. Esta acción garante que o material se mova suavemente desde a zona de alimentación ata a zona de compresión. Os investigadores estudaron o funcionamento destes tambors e atoparon varios puntos clave:

- Potente e Melish dividiron a zona de transporte en zonas de alimentación e compresión. Empregaron balances de forza e par para calcular a maior saída posible, os cambios de presión e a potencia necesaria para accionar os parafusos. O seu traballo demostra que o cilindro do parafuso de plástico dobre proporciona un fluxo de material forte e constante.

- Wilczyński e White observaron que a maioría dos gránulos de plástico viaxan pola parte inferior do barril, preto dos pasos do parafuso. O barril e o parafuso quentan os gránulos mentres se moven, o que axuda a que se fundan uniformemente.

- Outros expertos, como White e Bawiskar, crearon modelos que explican como o barril de dobre parafuso de plástico forma unha capa de fusión e mestura pezas sólidas e líquidas. Estes modelos axudan ás fábricas a comprender e mellorar a mestura e a fusión.

O barril de dobre parafuso de plástico garante que cada parte do material se mesture e se quente. Este proceso leva a unha mellor calidade do produto e a menos defectos.

Fusión, homoxeneización e control de presión

Fundir e mesturar o plástico de xeito uniforme é outra función fundamental do barril de dobre parafuso de plástico. O barril tamén debe controlar a presión para manter o proceso estable. Os enxeñeiros empregan varias características de deseño para acadar estes obxectivos. A seguinte táboa mostra como os diferentes parámetros do parafuso e as condicións do proceso afectan á fusión, á mestura e á presión:

| Parámetro do parafuso | Impacto / Detalle numérico |

|---|---|

| Relación L/D | Unhas proporcións L/D máis altas melloran a mestura de polímeros e a plastificación ao prolongar o tempo de residencia e a distribución da calor. |

| Relación de compresión | As taxas de compresión máis altas melloran a plastificación e a densificación; os valores óptimos dependen do tipo de material |

| Relacións de compresión para plásticos comúns | PE: 3-4, PP: 2,5-4, PS: 2-4, PVC ríxido (gránulos): 2-3, PVC ríxido (en po): 3-4, PVC flexible (gránulos): 3,2-3,5, PVC flexible (en po): 3-5, ABS: 1,6-2,5, PC: 2,5-3, POM: 2,8-4, PPE: 2-3,5, PA66: 3,7, PA1010: 3, Poliéster reforzado: 3,5-3,7 |

| Parámetro / Aspecto | Resultado numérico / Descrición |

|---|---|

| Presión na cámara en forma de C | Aproximadamente 2,2 MPa |

| Caída de presión na zona de engrenaxe | 0,3 MPa |

| Caída de presión no elemento de parafuso inverso | 0,5 MPa |

| Aumento da temperatura debido á presión | Unha presión de 40 bar provoca un aumento da temperatura de ~20 °C |

| Velocidade de alimentación e velocidade do parafuso óptimas | Unha velocidade de alimentación de 3,6 kg/h a 95 rpm maximiza a temperatura e minimiza a rotura da fibra |

| Fonte de xeración de calor | Aproximadamente o 80 % da calor de fusión xerada por fricción por cizallamento |

| Efecto da velocidade do parafuso na deformación | A deformación acumulada aumenta linealmente coa velocidade do parafuso |

| Efecto da velocidade de avance na deformación | A deformación acumulada diminúe coa velocidade de avance |

Estes resultados amosan que o barril de dobre parafuso de plástico pode controlar a cantidade de calor e presión que recibe o material. Os axustes axeitados axudan a que o plástico se funda completamente e se mesture ben. Este control dá lugar a produtos fortes e uniformes.

Autolimpeza e estabilidade do proceso

O barril de dobre parafuso de plástico tamén axuda a manter a extrusora limpa e estable. O deseño dos parafusos e do barril permite a autolimpeza. A medida que os parafusos xiran, límpanse entre si e limpan a parede do barril. Esta acción elimina o material sobrante e evita a acumulación. Os barriles limpos reducen o tempo de inactividade e manteñen o proceso funcionando sen problemas.

A estabilidade do proceso é outra vantaxe. O barril de dobre parafuso de plástico mantén unha presión e unha temperatura uniformes durante todo o proceso de extrusión. Esta estabilidade significa que a máquina pode funcionar durante longos períodos sen problemas. As fábricas poden producir máis produtos con menos paradas e menos residuos.

Consello: O mantemento e a monitorización regulares do tambor de parafuso de plástico dobre poden mellorar aínda máis a estabilidade do proceso e prolongar a vida útil do equipo.

Avances e impacto no mundo real do barril de rosca dobre de plástico en 2025

Materiais e revestimentos innovadores para a durabilidade

Os fabricantes empregan agora materiais e revestimentos avanzados para que o barril de dobre rosca de plástico dure máis e funcione mellor. Os revestimentos de aceiro inoxidable, CPM10V, cerámica e carburo de tungsteno axudan a que o barril resista o desgaste e a corrosión. Estes materiais manteñen o barril forte mesmo cando se enfronta a altas temperaturas e presión durante a extrusión de plástico. As probas de rendemento mostran que estes revestimentos melloran a eficiencia da mestura e manteñen o proceso estable. Por exemplo, os tratamentos de nitruración poden alcanzar niveis de dureza de HRC50-65, o que axuda a que o barril resista a abrasión. Os datos reais das fábricas mostran que estas melloras reducen o tempo de inactividade e evitan fugas. Os equipos de mantemento tamén informan de que estes barriles necesitan menos reparacións e duran máis, o que aforra cartos e mantén a produción funcionando sen problemas.

As probas de laboratorio, como as que empregan o Coperion ZSK 18 MEGAlab, axudan aos enxeñeiros a probar novos materiais e revestimentos. Estas probas miden o ben que o barril manexa diferentes plásticos e aditivos. Os resultados mostran que os revestimentos innovadores melloran a estabilidade térmica e a resistencia ao desgaste. As empresas ven menos avarías e unha mellor calidade do produto grazas a estas melloras.

Enxeñaría de precisión e deseños de barriles modulares

A enxeñaría de precisión dá forma a cada parte do barril de parafuso dobre de plástico. As fábricas empregan máquinas CNC e rigorosos controis de calidade para garantir que cada barril cumpra con estándares exactos. Os enxeñeiros miden a rectitude do parafuso a 0,015 mm e a rugosidade da superficie a Ra 0,4. Estas tolerancias axustadas axudan ao barril a mesturar e fundir o plástico uniformemente.

Os deseños modulares dos barriles permiten cambios e reparacións rápidas. Os traballadores poden substituír as seccións desgastadas sen desmontar toda a máquina. Este deseño reduceo tempo de inactividade ata nun 20 % e reduce os custos de reparación ata nun 30 %A táboa seguinte mostra algunhas melloras clave:

| Parámetro | Valor/Rango numérico |

|---|---|

| Redución do tempo de inactividade debido á modularidade | Ata un 20% |

| Redución de custos de reparación debido á modularidade | Ata un 30% |

| Dureza superficial nitrurada (HV) | 920 – 1000 |

| Dureza da aliaxe (HRC) | 50 – 65 |

| Rectitude do parafuso | 0,015 milímetros |

| Rugosidade superficial (Ra) | 0,4 |

Estes avances axudan ás fábricas a manter os seus barrís de parafuso xemelgo de plástico en perfecto estado, o que leva a un mellor rendemento e menos residuos.

Integración con Fabricación Intelixente e Automatización

A fabricación intelixente e a automatización cambiaron a forma en que as fábricas usan o barril de parafuso de plástico dobre. Os sistemas automatizados agora controlan a temperatura, a presión e a velocidade con gran precisión. Os sistemas de execución de fabricación (MES) axudan a rastrexar cada paso do proceso. Estes sistemas impulsanvelocidade de produción entre un 40 e un 50 % e redución do tempo de inactividade ata un 30 %Un mantemento regular, guiado por sensores e datos, mantén as máquinas funcionando por máis tempo.

A táboa seguinte destaca algúns impactos medibles:

| Aspecto de mellora | Impacto medible |

|---|---|

| velocidade de produción | Aumentado entre un 40 e un 50 % |

| Redución do tempo de inactividade | Rebaixado ata un 30% |

| Mellora da eficiencia (MES) | Ata un 25 % de ganancia |

| Optimización do fluxo de materiais | RTD uniforme, menos defectos e menos residuos |

| Consumo de enerxía | Menos que os métodos tradicionais |

| Custos operativos | Reducido mediante un mellor uso dos recursos |

| Calidade do produto | Mellorado consistentemente |

As fábricas que empregan sistemas con certificación ISO9001 con cilindros de parafuso avanzados ven operacións máis fluídas e unha maior calidade do produto. Os clientes obteñen mellores produtos e as empresas seguen sendo competitivas no mercado.

Vantaxes de eficiencia, calidade do produto e sustentabilidade

O cilindro de dobre parafuso de plástico achega claras ganancias en eficiencia, calidade e sustentabilidade. As melloras nos motores e accionamentos aforran10-20 % en enerxíaA enerxía de calefacción diminúe un 10 % e os tempos de ciclo baixan de 30 a 15 segundos cunha mellor refrixeración. Os sistemas de recuperación de calor residual capturan ata o 15 % da enerxía perdida, o que reduce aínda máis os custos.

A táboa seguinte resume estes beneficios:

| Aspecto de eficiencia e sustentabilidade | Estatística ou descrición de apoio |

|---|---|

| Aforro de enerxía | redución do 10-20% |

| Optimización da calefacción | 10 % menos de enerxía, tempo de ciclo reducido á metade |

| Recuperación de calor residual | Recupérase ata o 15 % da enerxía perdida |

| taxa de plastificación | Aumentado de 104 g/s a 120 g/s |

| Tempo de recuperación | Reducido á metade de 18 a 9 segundos |

| Mantemento preditivo | Redución do tempo de inactividade entre un 15 e un 30 % |

| Materiais ecolóxicos | Menos fricción e desgaste |

| Mellora da calidade do produto | 90 % menos defectos, mellor rendemento |

| Minimización de residuos | Menor desperdicio de materia prima |

Estas melloras axudan ás fábricas a fabricar máis produtos con menos enerxía e residuos. O barril de dobre rosca de plástico apoia a fabricación sostible ao reducir os defectos e usar os recursos con prudencia.

Nota: Empresas como Zhejiang Jinteng Machinery Manufacturing Co., Ltd. usanenxeñaría avanzadae sistemas de calidade rigorosos para ofrecer barriles de dobre rosca de plástico fiables. Os seus produtos axudan ás fábricas a cumprir as demandas do procesamento moderno de plásticos en 2025.

O barril de dobre parafuso de plástico constitúe o corazón da tecnoloxía de extrusión moderna. Os fabricantes obteñen unha maior eficiencia, unha vida útil máis longa e unha calidade de produto consistente.

- Construción duradeirareduce os custos de substitución

- A enxeñaría de precisión mellora o uso de enerxía

- Os deseños flexibles admiten diversas aplicacións

Estas características impulsan o éxito a longo prazo nun mercado global en crecemento.

Preguntas frecuentes

Que fai que un barril de parafuso dobre de plástico sexa esencial para as extrusoras modernas?

Os barriles de dobre parafuso de plástico proporcionan unha mestura, fusión e control da presión precisos. Estas características garanten unha alta calidade do produto e un funcionamento eficiente en liñas de extrusión avanzadas.

Consello: Un rendemento consistente depende dun deseño axeitado do parafuso e do barril.

Con que frecuencia deben as fábricas manter os barrís de rosca dobre de plástico?

As fábricas deberían inspeccionar e limpar os barrís con regularidade. A maioría dos expertos recomendan revisións mensuais para evitar o desgaste, a acumulación e os tempos de inactividade inesperados.

- O mantemento regular prolonga a vida útil dos equipos.

- A detección precoz de problemas reduce os custos de reparación.

Como escollen os fabricantes o barril de rosca dobre de plástico axeitado?

Os fabricantes seleccionan os barrís segundo o tipo de material, as necesidades de produción e as especificacións da máquina. A consulta con provedores experimentados garante un rendemento e unha durabilidade óptimos.

| Factor de selección | Nivel de importancia |

|---|---|

| Tipo de material | Alto |

| Requisito de saída | Alto |

| Modelo de máquina | Medio |

Data de publicación: 03-07-2025