O moldeo por inxección de parafuso usa un parafuso rotatorio para fundir e mesturar o plástico antes da inxección. O moldeo por inxección de émbolo baséase nun émbolo que empurra o plástico fundido directamente no molde. As fábricas adoitan escoller un cilindro de parafuso de moldeo por inxección de plástico para unha mellor mestura de materiais. Algunhas usan unBarril de rosca dobre de plásticoou un/unhaBarril de parafuso soprador. Fábricas de barril de rosca de plástico únicocentrarse na precisión e na coherencia.

Visión xeral do moldeo por inxección de parafuso

Como funciona o moldeo por inxección de parafuso

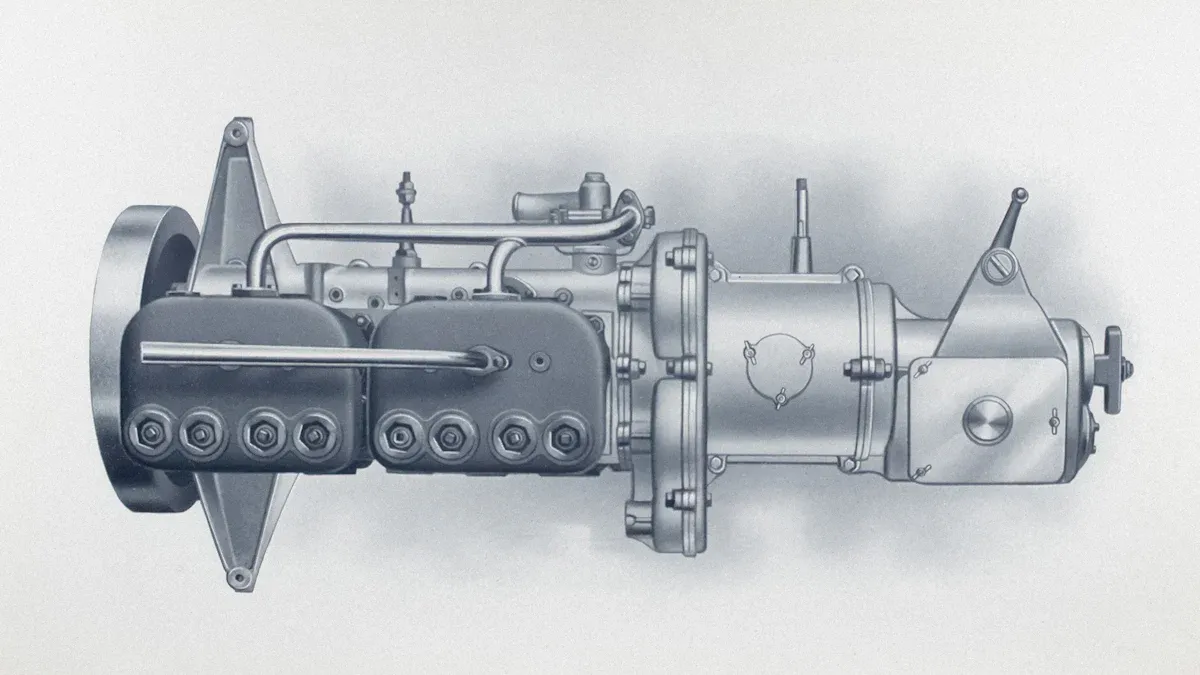

Moldeo por inxección de parafusousa un parafuso rotatorio dentro dun barril quentado. O parafuso extrae gránulos de plástico dunha tolva e móveos cara adiante. A medida que o parafuso xira, derrete o plástico por fricción e calor. O plástico fundido acumúlase na parte dianteira do barril. Cando se acumula suficiente material, o parafuso empurra o plástico fundido cara ao interior do molde. Este proceso garante unha fusión e mestura uniformes. O barril do parafuso de moldeo por inxección de plástico xoga un papel fundamental neste sistema ao proporcionar un control preciso da temperatura e a presión.

Características e vantaxes principais

O moldeo por inxección de parafuso ofrece varias vantaxes:

- Mestura e fusión consistentes de materiais

- Alta velocidade e eficiencia de produción

- Capacidade para manexar unha ampla gama de plásticos

- Control preciso sobre o tamaño da inxección e a presión de inxección

Nota: As fábricas adoitan escoller este método pola súa fiabilidade e capacidade para producir pezas complexas con tolerancias axustadas.

Aplicacións comúns

Os fabricantes empregan o moldeo por inxección de parafuso en moitas industrias. Algúns produtos comúns inclúen:

- Compoñentes de automoción

- Carcasas para electrónica de consumo

- Pezas de dispositivos médicos

- Envases de embalaxe

Este método admite tanto a produción de alto volume como os deseños detallados de pezas.

Moldeo por inxección de plástico con parafuso de barril

Papel no proceso de inxección

O/Abarril de parafuso de moldeo por inxección de plásticodesempeña un papel central no proceso de moldeo por inxección. Sujeita o parafuso rotatorio que move os gránulos de plástico cara adiante. A medida que o parafuso xira, crea fricción e calor. Esta acción funde o plástico uniformemente. O parafuso entón empurra o plástico fundido cara á parte dianteira do barril. Cando se acumula suficiente material, o parafuso inxéctao no molde. Este proceso garante que o plástico alcance a temperatura e a consistencia correctas.

O cilindro do parafuso de moldeo por inxección de plástico axuda a controlar a velocidade e a presión da inxección. Este control permite ás fábricas producir pezas con alta precisión e repetibilidade.

Consideracións de deseño e fabricación

Enxeñeirosdeseño do barril de parafuso de moldeo por inxección de plásticopara manexar diferentes tipos de plásticos. Seleccionan materiais que resistan o desgaste e a corrosión. O barril debe soportar altas temperaturas e presións. O mecanizado de precisión garante que o interior do barril sexa liso. Esta superficie lisa axuda ao parafuso a mover o plástico sen que se pegue.

Os fabricantes empregan equipos avanzados para producir o barril de parafuso de moldeo por inxección de plástico. A miúdo empregan máquinas CNC e fornos de tratamento térmico. Estes pasos melloran a resistencia e a durabilidade do barril. As probas coidadosas comproban que cada barril cumpre cos estritos estándares de calidade.

- Os factores clave do deseño inclúen:

- Lonxitude e diámetro do barril

- Tipo de aceiro ou aliaxe empregada

- Métodos de tratamento superficial

Un barril de parafuso de moldeo por inxección de plástico ben deseñado permite unha produción eficiente e unha longa vida útil.

Visión xeral do moldeo por inxección de pistóns

Como funciona o moldeo por inxección de pistón

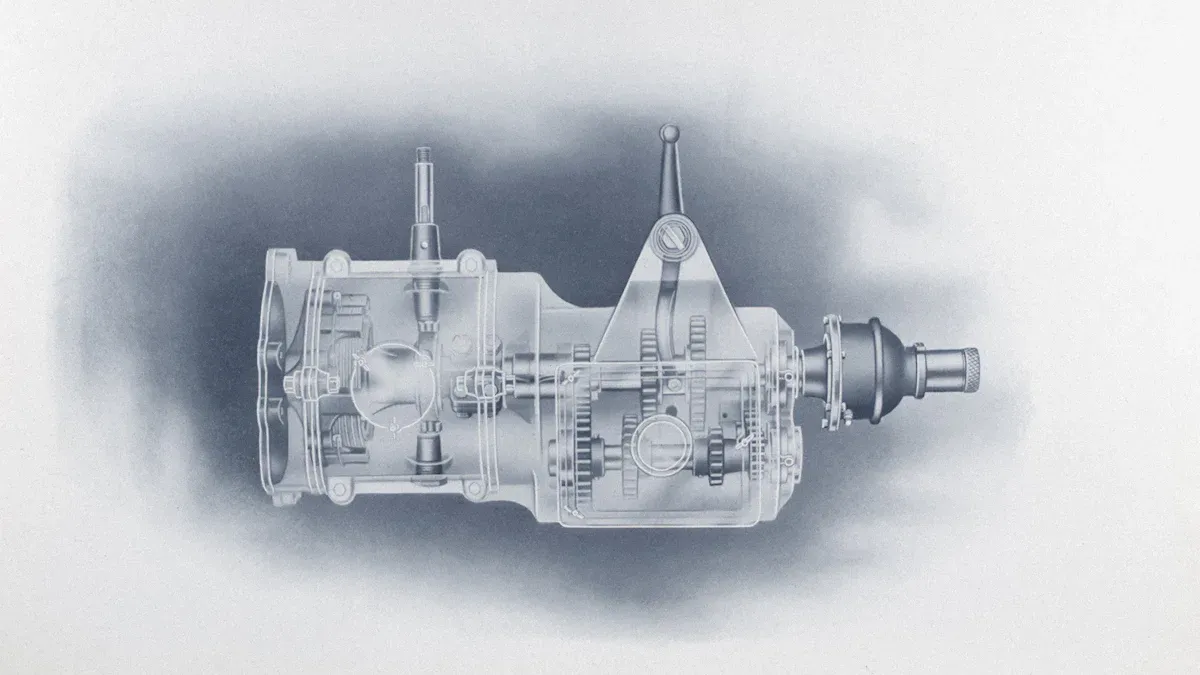

O moldeo por inxección con pistón emprega un mecanismo simple. Un barril quentado suxeita o material plástico. Omáquinaquenta o plástico ata que se abranda e está listo para o moldeo. Un émbolo, que semella un pistón, empurra o plástico fundido cara adiante. O émbolo forza o plástico a entrar na cavidade do molde. O molde dálle forma ao plástico para obter o produto final. O proceso non mestura o plástico tanto como o fai un sistema de parafuso. O émbolo móvese en liña recta e aplica presión directamente.

Nota: O moldeo por inxección de pistón funciona mellor para formas básicas e pezas menos complexas.

Características e vantaxes principais

O moldeo por inxección de pistón ofrece varias características únicas:

- Deseño de máquina simple

- Menor custo inicial do equipo

- Fácil funcionamento e mantemento

- Apto para pequenas tiradas de produción

Este método ofrece unha boa opción para as fábricas que precisan producir pezas de plástico sinxelas. O proceso emprega menos pezas móbiles, o que pode reducir as necesidades de mantemento. Os operadores poden configurar e facer funcionar a máquina con formación básica.

Aplicacións comúns

As fábricas empregan o moldeo por inxección con pistón para produtos específicos. Algúns exemplos comúns inclúen:

- Cubertas de interruptores eléctricos

- Xoguetes de plástico sinxelos

- Artigos básicos para o fogar

- Pezas pequenas de automóbiles

Este método é o máis axeitado para artigos que non requiren alta precisión ou formas complexas. Moitos fabricantes escollen o moldeo por inxección de pistón para tiradas de produción curtas ou cando traballan con materiais plásticos básicos.

Comparación directa do moldeo por inxección de parafuso e pistón

Diferenzas de proceso

O moldeo por inxección de parafuso e de pistón emprega diferentes métodos para dar forma ás pezas de plástico. O moldeo por inxección de parafuso emprega unparafuso xiratoriopara fundir, mesturar e empurrar o plástico no molde. O parafuso move o material cara adiante mentres o quenta e o mestura. Este proceso crea unha fusión uniforme e unha calidade consistente.

O moldeo por inxección con émbolo usa un émbolo de movemento recto. O émbolo empurra o plástico xa fundido cara ao interior do molde. O proceso non mestura tanto o material. O émbolo móvese nunha dirección e aplica presión directamente.

Consello: As fábricas adoitan escoller o moldeo por inxección de parafuso para pezas complexas porque mestura e funde o plástico de forma máis uniforme.

Diferenzas de rendemento

O rendemento varía entre estes dous métodos. O moldeo por inxección de parafuso ofrece alta precisión e repetibilidade. O parafuso controla a cantidade de plástico e a velocidade da inxección. Este control axuda ás fábricas a fabricar pezas con tolerancias axustadas e superficies lisas.

O moldeo por inxección con pistón funciona mellor para formas sinxelas. O proceso non ofrece o mesmo nivel de control. As pezas poden mostrar máis variacións en tamaño e acabado. Os sistemas de pistón adoitan funcionar a velocidades máis lentas e poden non manexar tan ben deseños detallados.

- Moldeo por inxección de parafuso:

- Alta precisión

- Tempos de ciclo rápidos

- Resultados consistentes

- Moldeo por inxección de émbolo:

- precisión básica

- Ciclos máis lentos

- Mellor para pezas sinxelas

Diferenzas na manipulación de materiais

A manipulación de materiais xoga un papel fundamental en ambos os métodos. O moldeo por inxección de parafuso manexa unha ampla gama de plásticos. O parafuso mestura colorantes e aditivos no plástico. Esta mestura garante unha cor e propiedades uniformes en toda a peza.

O moldeo por inxección con émbolo non mestura os materiais tan ben. O émbolo empurra o plástico cara adiante sen mesturalo. Este método funciona mellor con materiais básicos e cores únicas.

| Característica | Moldeo por inxección de parafuso | Moldeo por inxección de émbolo |

|---|---|---|

| mestura de materiais | Excelente | Limitada |

| Distribución aditiva | Uniforme | Desigual |

| Consistencia da cor | Alto | Moderado |

Diferenzas de custo e mantemento

O custo e o mantemento tamén difiren entre estes dous métodos. As máquinas de moldeo por inxección de parafuso adoitan ser máis caras de mercar. Usan pezas avanzadas e requiren operadores cualificados. Non obstante, producen pezas máis rápido e con menos residuos. O mantemento pode implicarcomprobación do parafuso e do barrilpara o desgaste.

As máquinas de moldeo por inxección de pistón custan menos de mercar. O deseño é sinxelo e doado de manter. Os operadores poden aprender a usar as máquinas rapidamente. O mantemento adoita implicar menos pasos, como comprobar o pistón e os selos.

Nota: As fábricas deben ter en conta tanto o investimento inicial como os custos operativos a longo prazo á hora de elixir un método.

Táboa de vantaxes e desvantaxes

A selección do método de moldeo por inxección axeitado depende da comprensión dos puntos fortes e débiles de cada proceso. A táboa seguinte destaca as principais vantaxes e desvantaxes do parafuso emoldeo por inxección de émboloEsta comparación axuda aos fabricantes a tomar decisións informadas para as súas necesidades de produción.

| Característica | Moldeo por inxección de parafuso | Moldeo por inxección de émbolo |

|---|---|---|

| Vantaxes | - Excelente mestura de materiais - Alta velocidade de produción - Control preciso do tiro - Manexa pezas complexas - Calidade consistente | - Deseño de máquinas sinxelas - Custo inicial máis baixo - Fácil de operar - Apto para tiradas pequenas - Menos pezas móbiles |

| Contras | - Maior investimento inicial - Require operadores cualificados - Mantemento máis complexo | - Mestura limitada de materiais - Menor precisión - Tempos de ciclo máis lentos - Ideal para formas básicas |

Consello: O moldeo por inxección de parafuso é axeitado para a produción de gran volume e pezas detalladas. O moldeo por inxección de émbolo é axeitado para produtos sinxelos e tiradas curtas.

Os fabricantes adoitan escoller o moldeo por inxección de parafuso pola súa capacidade para producir pezas complexas de alta calidade con rapidez e consistencia. O moldeo por inxección de pistón segue sendo unha opción práctica para artigos básicos e cando o orzamento ou a simplicidade importan máis. Cada método ofrece vantaxes únicas, polo que unha avaliación coidadosa garante a mellor adaptación para obxectivos de fabricación específicos.

Escolla do método de moldeo por inxección axeitado

A selección do mellor método de moldeo por inxección depende de varios factores importantes. Cada fábrica debe considerar as súas necesidades de produción únicas antes de tomar unha decisión. O deseño do produto, o tipo de material e o volume de produción inflúen nesta elección.

- Complexidade do produto:

Moldeo por inxección de parafusoFunciona ben para pezas con formas detalladas ou tolerancias axustadas. O moldeo por inxección de pistón adáptase a deseños sinxelos. - Volume de produción:

A fabricación de grandes volumes ten vantaxes coa inxección por parafuso. Este método ofrece velocidade e consistencia. A inxección por émbolo é axeitada para lotes pequenos ou prototipos. - Requisitos de materiais:

Algúns plásticos precisan unha mestura completa para obter cor ou aditivos.O sistema de parafusoproporciona unha mellor mestura. O sistema de émbolo manexa materiais básicos. - Orzamento e mantemento:

As fábricas con orzamentos limitados poden optar polo moldeo por inxección de pistón. Este método ten un custo inicial menor. O moldeo por inxección de parafuso require un maior investimento, pero ofrece unha eficiencia a longo prazo.

Consello: Adapte sempre o método de moldeo aos requisitos do produto e aos obxectivos da fábrica.

A táboa seguinte resume as consideracións clave:

| Factor | Moldeo por inxección de parafuso | Moldeo por inxección de émbolo |

|---|---|---|

| Pezas complexas | ✅ | ❌ |

| Alto volume | ✅ | ❌ |

| mestura de materiais | ✅ | ❌ |

| menor custo inicial | ❌ | ✅ |

Unha avaliación coidadosa garante a elección correcta. O método correcto leva a mellores produtos e a unha produción eficiente.

O moldeo por inxección con parafuso e pistón ofrece vantaxes únicas para diferentes proxectos. A elección do método axeitado depende de varios factores:

- Revisar as necesidades de volume de produción.

- Comprobar as especificacións do material.

- Examina a complexidade das pezas.

- Inspeccionar as capacidades dos provedores.

- Analizar os factores de custo.

Unha avaliación coidadosa garante os mellores resultados para cada obxectivo de fabricación.

Preguntas frecuentes

Cal é a principal vantaxe do moldeo por inxección de parafuso?

Moldeo por inxección de parafusoproporciona unha excelente mestura de materiais. Este método crea pezas consistentes con alta precisión. As fábricas adoitan escolélo para formas complexas e grandes series de produción.

Pode o moldeo por inxección con émbolo manexar plásticos de cores?

Moldeo por inxección de émbolopode usar plásticos de cores. Non obstante, non mestura os colorantes de forma tan uniforme como os sistemas de parafuso. A distribución da cor pode parecer menos uniforme nas pezas acabadas.

Como escolle unha fábrica entre o moldeo por inxección de parafuso e o de pistón?

Unha fábrica revisa a complexidade do produto, o volume de produción e as necesidades de materiais. Os sistemas de parafuso adáptanse a traballos detallados e de gran volume. As máquinas de pistón adáptanse a formas sinxelas e lotes pequenos.

Data de publicación: 16 de xullo de 2025