A extrusión de parafuso único usa un único parafuso rotatorio, mentres que a extrusión de parafuso dobre depende de dous parafusos entrelazados para unha mestura mellorada. Esta diferenza afecta á calidade do produto e ao control do proceso. Para unha produción sinxela e de gran volume, unBarril de rosca de plástico únicosatisfai a maioría das necesidades.Barrís de extrusora de dobre parafusoeParafusos xemelgos para extrusoras de plásticodestacan en mesturas complexas.

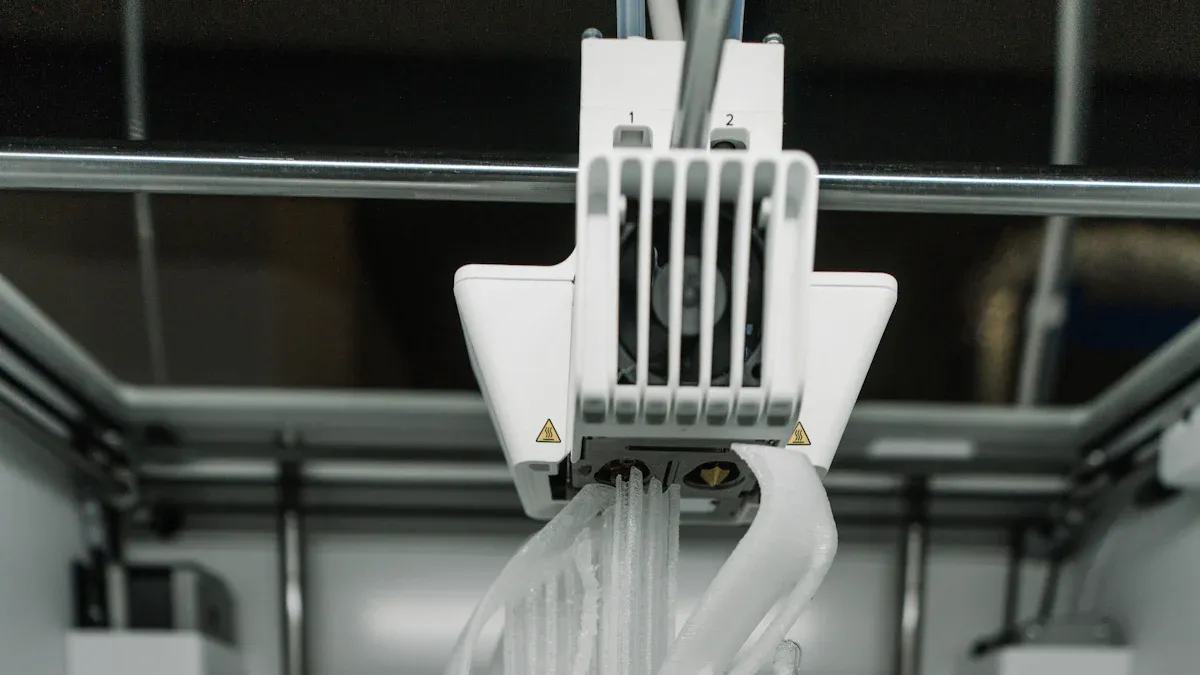

Explicación da extrusión dun só parafuso

Como funciona a extrusión dun só parafuso

A extrusión dun só parafuso usa un único parafuso rotatorio dentro dun barril quentado. O parafuso move o material plástico ou de goma en bruto cara adiante, onde a fricción e a calor o funden. O material fundido pasa a través dunha matriz para formar unha forma continua. Os operadores controlan os parámetros clave do proceso, como a temperatura do barril (normalmente entre 160 e 180 °C), a velocidade do parafuso e a temperatura da matriz. A velocidade da unidade de recollida e a temperatura do depósito de auga axudan a controlar o diámetro e o arrefriamento do produto final. O parafuso realiza...tres funcións principais: transporte, fusión e mestura. Deseño de barrilCaracterísticas como o tempero duro e o cromado reducen a fricción e a adherencia, garantindo un funcionamento suave.

Vantaxes da extrusión de parafuso único

Os fabricantes escollenextrusión dun só parafusopola súa simplicidade e rendibilidade. O deseño permite unha operación e un mantemento sinxelos. O menor investimento inicial e os custos operativos fan que sexa atractivo para moitas empresas.eficiencia enerxéticadestaca porque o sistema emprega un quecemento optimizado e menos pezas móbiles. Os operadores poden conseguir unha calidade consistente do produto axustando a temperatura, a presión e a velocidade do parafuso. O sistema manexa unha ampla gama de materias primas, o que o fai versátil para diferentes necesidades de produción.

Consello: Un mantemento regular e unha monitorización enerxética en tempo real poden mellorar aínda máis a eficiencia e a calidade do produto.

Limitacións da extrusión de parafuso único

A extrusión dun só parafuso enfronta algúns desafíos. O rendemento pode volverse inestable a altas velocidades do parafuso, o que limita as taxas de produción. Manter a temperatura de fusión e a homoxeneidade do produto pode ser difícil, especialmente con materiais complexos. O proceso pode ter dificultades con mesturas ou formulacións avanzadas que requiren un control preciso. O comportamento da alimentación e o rendemento tamén dependen en gran medida do deseño do parafuso e da xeometría da abertura de alimentación.

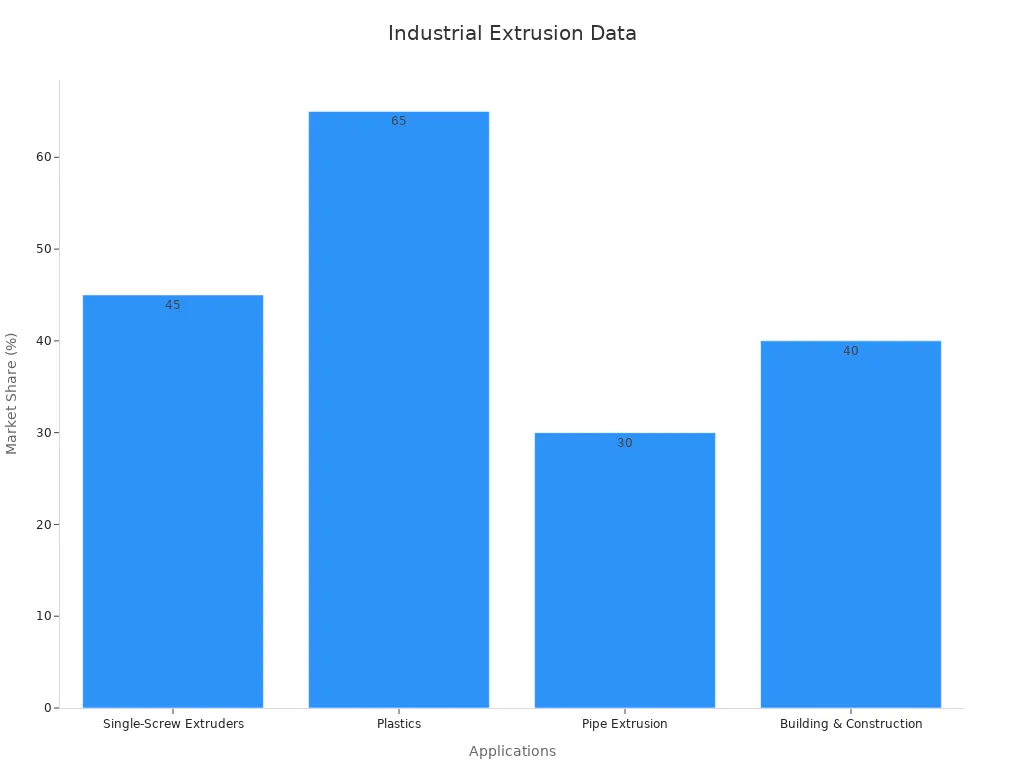

Aplicacións típicas da extrusión de parafuso único

A extrusión dun só parafuso atopa uso en moitas industrias. O envasado lidera o mercado, cunha participación de arredor do 60 %, producindo películas e láminas a partir de polímeros como PE, PP e PVC. O sector da construción úsao para tubos e perfís, mentres que os fabricantes de automóbiles confían nel para pezas interiores e exteriores. As industrias médica, de bens de consumo e electrónica tamén se benefician desta tecnoloxía.

| Tipo de modelo | Diámetro do parafuso (mm) | Relación L:D | Potencia do motor (kW) | Capacidade de saída (kg/h) | Notas sobre eficiencia e estándares |

|---|---|---|---|---|---|

| Parafuso único de alta eficiencia | 60 – 120 | 38:1 | 110 – 315 | 465 – 1300 | Taxa un 20-30 % maior; motores de CA Siemens, con certificación CE |

| Parafuso único estándar normal | 60 – 120 | 33:1 | 55 – 315 | 150 – 900 | Compoñentes de calidade estándar |

Visión xeral da extrusión de dobre parafuso

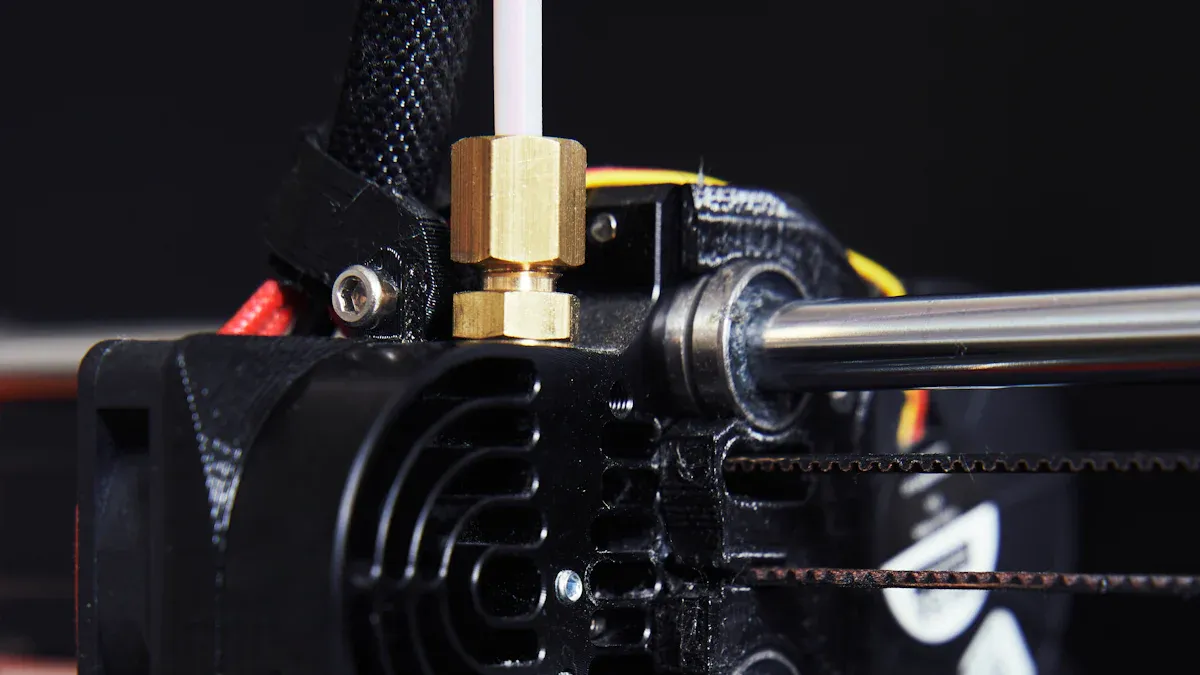

Como funciona a extrusión de dobre parafuso

Extrusión de dobre parafusousa dous parafusos entrelazados que xiran dentro dun barril quentado. Os operadores introducen materias primas como gránulos ou pós na tolva. Os parafusos moven o material cara adiante, comprimindoo e amasándoo. A calor do barril e a fricción dos parafusos funden o material. Uns elementos de parafuso especializados mesturan e homoxenean a masa fundida, garantindo unha dispersión uniforme dos aditivos. O material fundido pasa entón a través dunha matriz para formar o produto final. Os barrís modulares con zonas de quecemento e arrefriamento permiten un control preciso da temperatura. As zonas de ventilación eliminan o aire e os volátiles, mellorando a calidade do produto.

Puntos fortes da extrusión de dobre parafuso

A extrusión de dobre parafuso ofrece varias vantaxes:

- Mestura e homoxeneización superiores debido aos parafusos entrelazados.

- Forzas de corte elevadasmellorar a mestura e a uniformidade do produto.

- O deseño modular permite un axuste sinxelo para diferentes materiais.

- O control mellorado da temperatura reduce a degradación térmica.

- O alto rendemento e a produtividade permiten a fabricación a grande escala.

- As configuracións flexibles dos parafusos optimizan o procesamento de varios polímeros.

- Mellor control do proceso con axuste independente da velocidade do parafuso e da temperatura.

- Maior vida útil do equipo xa que a carga se comparte entre dous parafusos.

| Aspecto técnico | Descrición |

|---|---|

| Mestura e homoxeneización superiores | Os parafusos entrelazados crean efectos de cizallamento e amasado para unha mestura uniforme. |

| Alto rendemento e produtividade | Os parafusos corrotatorios permiten maiores taxas de produción e eficiencia. |

| Versatilidade | Capaz de procesar diversos polímeros e formulacións complexas. |

Debilidades da extrusión de dobre fuso

- As extrusoras de dobre parafuso teñen unha estrutura complexa e un custo máis elevado.

- O fluxo de material dentro da extrusora é difícil de modelar e predicir.

- Poden producirse flutuacións de presión debido á xeometría do parafuso.

- A monitorización do tamaño das partículas e da estabilidade do proceso presenta desafíos.

- A ampliación do laboratorio á produción require un axuste coidadoso.

Usos comúns da extrusión de dobre parafuso

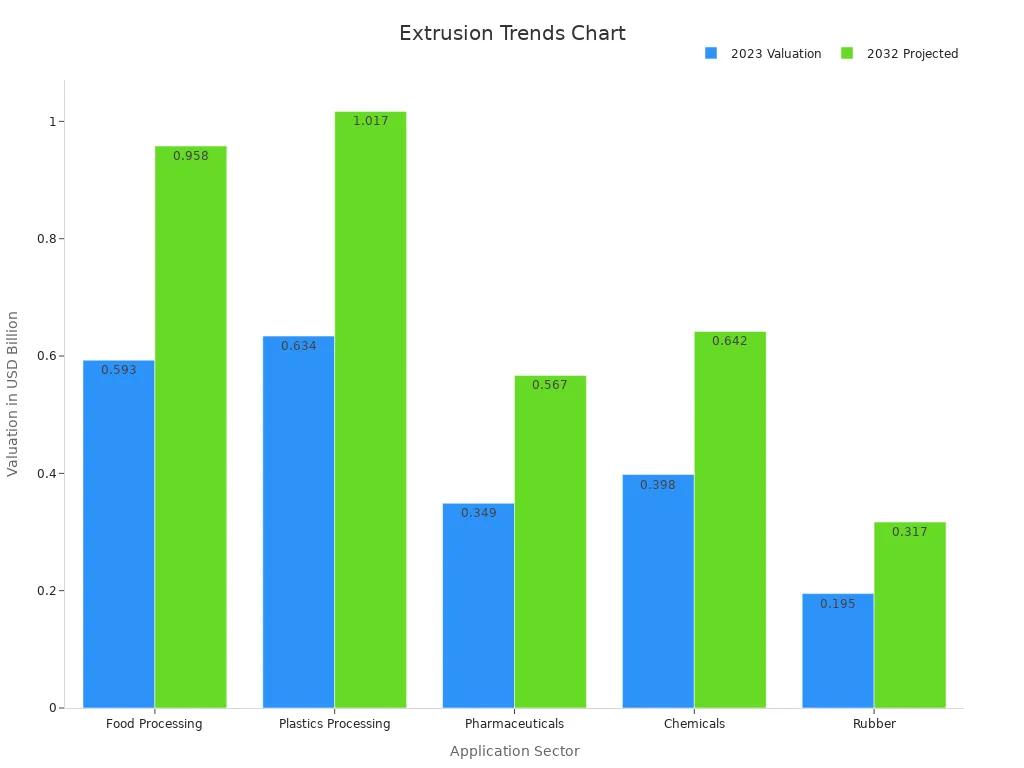

As extrusoras de dobre fuso desempeñan un papel fundamental en moitas industrias. Os fabricantes úsanas para mesturar plásticos, procesar materiais reciclados e producir bioplásticos. A industria alimentaria depende delas para aperitivos, cereais e alimentos para animais de compañía. As empresas farmacéuticas empregan a extrusión de dobre fuso para fabricar formas de dosificación sólidas. Os sectores químico e do caucho tamén se benefician da súa mestura e control precisos. O mercado das extrusoras de dobre fuso segue a crecer, impulsado pola demanda en Asia-Pacífico, Europa e América do Norte.

Extrusión de parafuso único vs. extrusión de parafuso dobre: comparacións clave

Diferenzas de deseño e mecanismo

Extrusión de parafuso únicousa un único parafuso rotatorio cun patrón helicoidal simple. Este deseño empurra o material cara adiante a través do barril. Pola contra, as extrusoras de dobre parafuso presentan dous parafusos entrelazados. Estes parafusos poden xirar na mesma dirección ou en direccións opostas e adoitan incluír bloques de amasado para unha mellor mestura. A táboa seguinte destaca as principais diferenzas técnicas:

| Aspecto | Extrusora de parafuso único | Extrusora de dobre parafuso |

|---|---|---|

| Deseño de parafuso | Parafuso rotatorio único cun patrón helicoidal simple que empurra o material cara adiante. | Dous parafusos entrelazados, posiblemente en sentido conxunto ou contrario, con xeometrías complexas, incluídos bloques de amasado. |

| Capacidade de mestura | Apto para materiais homoxéneos e mesturas sinxelas. | Mestura superior debido aos parafusos entrelazados, o que permite unha mellor dispersión de aditivos e recheos. |

| Rendemento e saída | Xeralmente, menores taxas de rendemento e de saída. | Maior rendemento e produción, axeitado para a produción a grande escala. |

| Control de temperatura | Control básico da temperatura, a velocidade do parafuso e a presión do barril. | Regulación mellorada da temperatura con zonas internas de quecemento/refrixeración ao longo do barril. |

| Manipulación de materiais | Eficaz para termoplásticos, elastómeros e plásticos reciclados cunha calidade de produto consistente. | Máis axeitado para formulacións de alta viscosidade, sensibles á calor e complexas que requiren un control preciso. |

| Flexibilidade de procesos | Menos flexible, operación e mantemento máis sinxelos. | Maior flexibilidade debido ao deseño modular do parafuso e aos parámetros axustables. |

| Capacidade de desgasificación | Capacidades limitadas de desgasificación e desvolatilización. | Desgasificación e desvolatilización eficaces, importantes para o control de calidade. |

| Exemplos de aplicación | Películas plásticas, tubaxes, mesturas, revestimento de arame, extrusión de láminas, procesamento de alimentos. | Composición de polímeros, procesamento de alimentos, produtos farmacéuticos e procesamento de materiais complexos. |

Investigadores como Shen et al. e Sastrohartono et al. demostraron que as extrusoras de dobre fuso ofrecen características de deseño máis avanzadas, como un mellor fluxo de cizallamento e eficiencia enerxética, especialmente para materiais complexos.

Capacidades de mestura e procesamento

As capacidades de mestura e procesamento distinguen estas dúas tecnoloxías. A extrusión de fuso único funciona ben para materiais sinxelos e homoxéneos. Pode xestionar tarefas básicas de mestura, pero ten dificultades con mesturas avanzadas ou formulacións que requiren un control preciso. As extrusoras de dobre fuso destacan na mestura. Os seus fusos entrelazados crean fortes efectos de cizallamento e amasado. Esta acción garante unha dispersión uniforme de aditivos e recheos, o que é fundamental para produtos de alta calidade. Os operadores poden axustar os elementos do fuso e as zonas do barril para axustar o proceso a diferentes materiais. Como resultado, os sistemas de dobre fuso admiten receitas complexas e requisitos de produción esixentes.

Nota: Para os fabricantes que precisan mesturar varios polímeros ou engadir recheos, as extrusoras de dobre fuso ofrecen unha clara vantaxe no rendemento de mestura.

Rendemento e eficiencia

O rendemento e a eficiencia xogan un papel importante á hora de elixir entre estes sistemas. A extrusión de fuso único adoita ofrecer un rendemento menor, o que a fai axeitada para obxectivos de produción máis pequenos. Funciona a velocidades de procesamento máis lentas e ofrece resultados consistentes para produtos estándar. As extrusoras de dobre fuso, pola súa banda, conseguen un maior rendemento e velocidades de procesamento máis rápidas. Admiten grandes requisitos de capacidade e manteñen a calidade do produto mesmo con granulación complexa. A táboa seguinte compara as métricas clave:

| Métrica | Extrusora de parafuso único | Extrusora de dobre parafuso |

|---|---|---|

| Rendemento | Rendemento máis baixo, axeitado para obxectivos de produción baixos | Maior rendemento, axeitado para requisitos de gran capacidade |

| velocidade de procesamento | Velocidades de procesamento máis lentas | Velocidades de procesamento máis rápidas |

| Calidade do produto | Intensidade de mestura limitada, granulación menos complexa | Mestura mellorada, admite a granulación complexa |

| Custos operativos | Custos operativos máis baixos debido á simplicidade e á eficiencia enerxética | Maiores custos operativos debido á complexidade e ao mantemento |

| Flexibilidade | Operación menos flexible e máis sinxela | Maior flexibilidade, pode manexar formulacións complexas |

| Taxas de saída | Taxas de produción xeralmente máis baixas | Taxas de produción máis altas |

As extrusoras de dobre fuso adoitan xustificar os seus maiores custos operativos cun aumento da produtividade e a capacidade de manexar materiais máis complexos.

Flexibilidade e versatilidade

A flexibilidade e a versatilidade son esenciais para a fabricación moderna. A extrusión de fuso único proporciona un rendemento fiable para produtos e materiais estándar. Non obstante, ofrece unha flexibilidade limitada ao cambiar entre diferentes formulacións ou tipos de produtos. As extrusoras de dobre fuso destacan neste eido. Na feira K 2016, as liñas avanzadas de dobre fuso demostraron cambios rápidos entre materiais, cores e grosores. Algúns sistemas cambiaron os formatos en minutos, non en horas. Estas extrusoras procesaron películas multicapa con ata 11 capas, manexando materiais como EVOH, nailon e varios graos de polietileno. Os datos de produción mostraron unRedución do 45,8 % nos residuos materiaise case un 29 % de aforro de enerxía tras a actualización a sistemas flexibles de dobre fuso. O período de retorno do investimento tamén se acurtou en máis dun 26 %. Estas melloras destacan as vantaxes operativas das extrusoras de dobre fuso en contornas complexas e multimateriais.

Consideracións sobre custos e mantemento

O custo e o mantemento inflúen na decisión final de moitos fabricantes. Os sistemas de extrusión dun só parafuso custan menos de mercar e operar. O seu deseño sinxelo significa menos pezas para manter e un menor consumo de enerxía. O mantemento rutineiro é sinxelo e o tempo de inactividade segue sendo mínimo. As extrusoras de dobre parafuso requiren un maior investimento inicial. A súa complexa estrutura e as súas características avanzadas levan a un aumento das necesidades de mantemento e a un maior consumo de enerxía. Non obstante, para as empresas que producen produtos de alto valor ou complexos, os beneficios da flexibilidade, o rendemento e a calidade adoitan superar os custos adicionais. A elección do sistema axeitado depende de equilibrar estes factores cos obxectivos de produción e o orzamento.

Escolla da extrusora axeitada para as súas necesidades

Idoneidade do material

A selección da extrusora axeitada comeza por comprender a compatibilidade dos materiais. Os compoñentes clave da máquina, comovelocidade do parafuso, diámetro e relación lonxitude-diámetroafectan a capacidade da extrusora para procesar diferentes materiais. Por exemplo, unhas proporcións L/D máis altas axudan con materiais complexos que requiren unha fusión e mestura completas. O deseño do barril, incluíndo zonas de temperatura e ventilación, admite materiais sensibles ou reciclados. As directrices da industria recomendan axustar a extrusora á temperatura de procesamento, viscosidade e caudal do material. A extrusión dun só parafuso funciona ben para o procesamento en masa de termoplásticos, mentres que as extrusoras de dobre parafuso manexan formulacións complexas nas industrias alimentaria, farmacéutica e de polímeros.

Escala de produción e saída

A escala de produción e os requisitos de saída xogan un papel importante na selección da extrusora. As taxas de saída máis altas poden aumentar o consumo de enerxía e as necesidades de mantemento. As configuracións modulares do parafuso permiten unha mellor escalabilidade e rendemento. Os estudos demostran queo rendemento e o nivel de recheo inflúen na calidade do produto e na eficiencia da mesturaAs extrusoras máis grandes requiren un axuste coidadoso dos parámetros operativos para manter resultados consistentes. As empresas deben equilibrar os obxectivos de produción cos custos operativos e a complexidade técnica.

Factores de orzamento e custo

As consideracións de custos inclúen tanto os gastos iniciais como os continuos. A táboa seguinte describe os factores de custo clave:

| Factor de custo | Descrición | Impacto orzamentario |

|---|---|---|

| Compra inicial | Varía segundo o tamaño e o tipo | Importante investimento inicial |

| Certificación | ISO 9001, CE, etc. | Pode aumentar o prezo de compra |

| Mantemento | Requírese mantemento regular | Taxas anuais continuas |

| Consumo de enerxía | Os modelos eficientes aforran custos a longo prazo | Máis caro inicialmente, máis barato mensualmente |

| Formación | Necesario para o correcto funcionamento | 1-3 % do prezo de compra |

Os fabricantes de Asia-Pacífico adoitan beneficiarse de custos operativos máis baixos debido ás vantaxes rexionais.

Recomendacións baseadas en aplicacións

Candoescolla dun sistema de extrusión, as empresas deberían ter en conta o volume de produción, a flexibilidade dos provedores e os requisitos de calidade. Para produtos básicos e tiradas a pequena escala, a extrusión dun só parafuso ofrece simplicidade e custos máis baixos. As extrusoras de dobre parafuso son axeitadas para produtos de gran volume, complexos ou innovadores que requiren mestura e flexibilidade avanzadas. As industrias como a automotriz, a alimentaria e a farmacéutica adoitan preferir os sistemas de dobre parafuso pola súa versatilidade e calidade do produto. As empresas que buscan a diferenciación no mercado poden cambiar á extrusión de dobre parafuso para conseguir características únicas do produto.

- Extrusoras de dobre parafusoUse dous parafusos para unha mellor mestura e un fluxo de material estable.

- Manexan máis tipos de materiais e ofrecen unha maior produtividade.

- A extrusión dun só parafuso funciona mellor para materiais simples e de baixa viscosidade.

- Para produtos complexos ou de maior eficiencia, as empresas deberían escoller extrusoras de dobre fuso.

Preguntas frecuentes

Cal é a principal diferenza entre a extrusión dun só parafuso e a extrusión de dobre parafuso?

A extrusión dun só parafuso usa un parafuso para o procesamento básico. A extrusión de dobre parafuso usa dous parafusos para unha mellor mestura e manipulación de materiais complexos.

Que extrusora funciona mellor para reciclar plásticos?

As extrusoras de dobre fuso manexan os plásticos reciclados de forma máis eficiente. Ofrecen unha mellor mestura e control, o que mellora a calidade do produto.

Como se compara o mantemento entre os dous tipos?

As extrusoras de fuso único requiren menos mantemento.As extrusoras de dobre fuso precisan máis atencióndebido ao seu complexo deseño e ás pezas adicionais.

Data de publicación: 08-07-2025