A tecnoloxía de extrusora de dobre fuso ofrece unha mestura avanzada e un alto rendemento, o que a fai ideal para tarefas esixentes de procesamento de plástico. As extrusoras de fuso único seguen sendo populares pola súa rendibilidade e eficiencia. O crecemento do mercado reflicte a forte demanda, con industrias como a do envasado e a automoción que dependen destas máquinas para a produción a grande escala.Provedor de barril de parafuso paralelo dobreeParafusos xemelgos para extrusoras de plásticogarantir resultados consistentes, ao mesmo tempo queParafuso dobre cónico Parafuso dobreOs deseños melloran a flexibilidade.

Principios de funcionamento e diferenzas de deseño

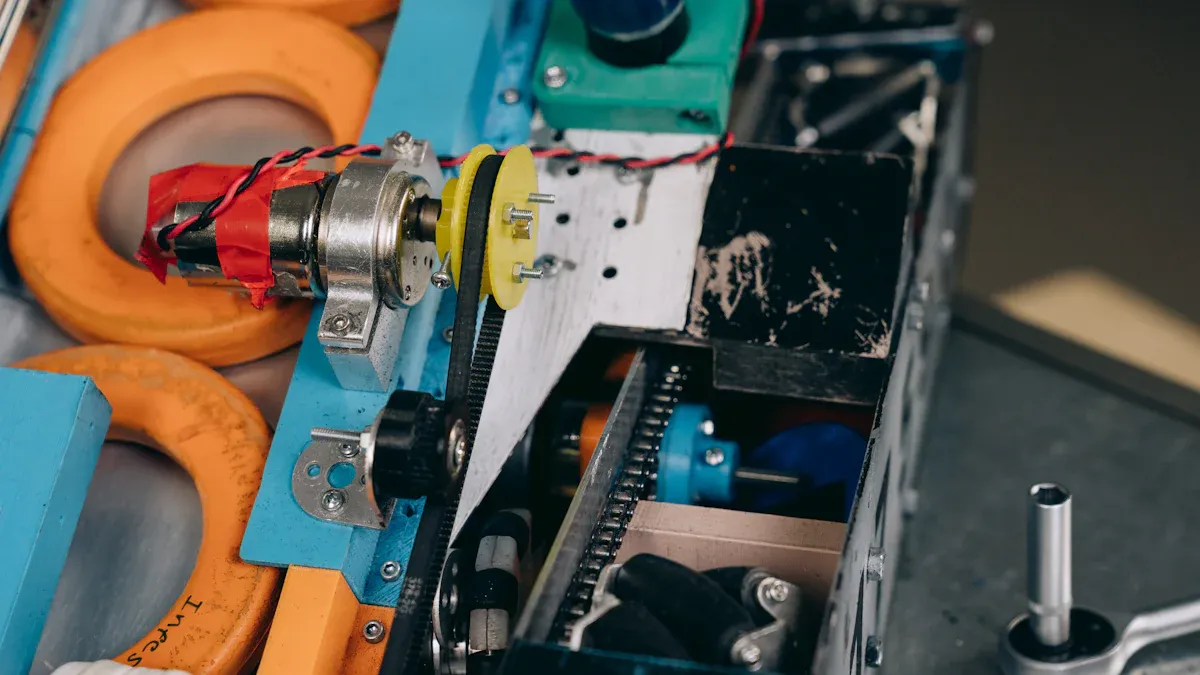

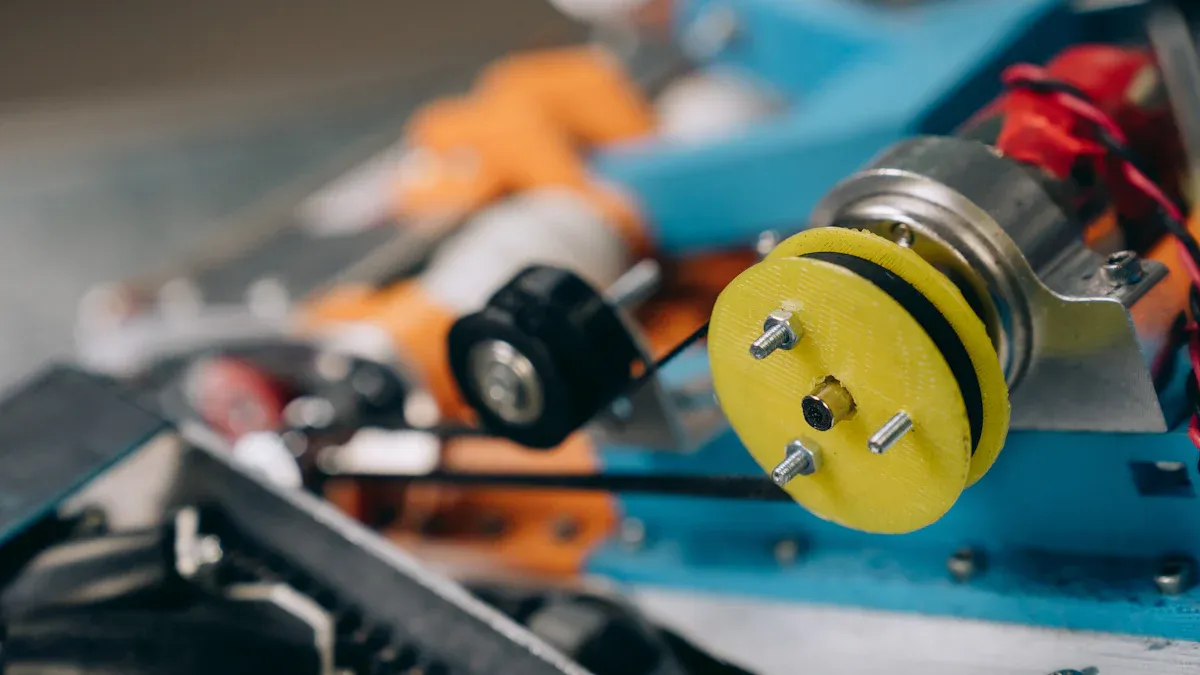

Configuración da extrusora de dobre parafuso

Uso de extrusoras de dobre fusodous parafusos entrelazadosque xiran xuntos dentro dun barril. Estes parafusos poden ser en co-rotación ou en contra-rotación, dependendo da aplicación. O deseño permite unha mestura e composición avanzadas, o que fai posible procesar unha ampla gama de materiais. Os enxeñeiros poden axustar o diámetro do parafuso, o perfil e a xeometría do barril para optimizar a taxa de saída e a calidade do produto. A construción modular do barril e os sistemas de control avanzados axudan a manter unha temperatura e unha presión precisas. Estas características melloran a uniformidade do produto e as propiedades mecánicas, especialmente en aplicacións esixentes comoprodución de tubos de PVC.

Nota:O deseño de engrenaxe maximiza a eficiencia da mestura e permite a autolimpeza, o que reduce o tempo de inactividade.

Deseño de extrusora de parafuso único

As extrusoras de parafuso único teñen un deseño máis sinxelo cun parafuso helicoidal dentro do cilindro. Este deseño utiliza menos pezas móbiles, o que facilita o seu funcionamento e mantemento. O parafuso empurra o material cara adiante principalmente mediante un fluxo de arrastre, o que funciona ben para materiais de fluxo constante. A refrixeración interna do parafuso e a forma de rosca rectangular axudan a xestionar a temperatura e a garantir un procesamento estable. O tamaño compacto e a construción sinxela fan que as extrusoras de parafuso único sexan rendibles e axeitadas para a produción a grande escala.

| Especificación de deseño / Factor de custo | Características da extrusora de parafuso único |

|---|---|

| Simplicidade no deseño | Menos pezas móbiles, fácil de operar e manter |

| Custos de capital e operativos | Menores custos de investimento e mantemento |

| Eficiencia enerxética | Consume menos enerxía para tarefas sinxelas |

| Mantemento | Desmontaxe e limpeza rápidas |

| Rendemento | Alto para materiais sinxelos |

Fluxo de materiais e mecanismo de mestura

O fluxo de material nunha extrusora de dobre fuso implica o fluxo de arrastre, o fluxo de presión e o fluxo de fuga. Os fusos entrelazados crean efectos de cizallamento e amasado, que melloran a mestura e a dispersión de aditivos. Os fusos corrotatorios melloran a eficiencia da mestura e axudan a xestionar a calor, reducindo o risco de degradación do material. Pola contra, as extrusoras de fuso único dependen principalmente do fluxo de arrastre, o que limita a capacidade de mestura pero garante unha saída constante para materiais simples. A xeometría do fuso, a velocidade e a viscosidade do material inflúen no rendemento do fluxo e da mestura.

Funcións de desgasificación e autolimpeza

As extrusoras de dobre fuso destacan pola desgasificación porque os fusos entrelazados aumentan a superficie de liberación do gas. Algúns sistemas aumentan o rendemento da desgasificación ata nun 500 % en comparación cos deseños de fuso único. As características de autolimpeza, como a acción do fuso autolimpante, axudan a manter a consistencia do proceso e a reducir o tempo de inactividade. Os sistemas de filtración avanzados e o control preciso dos parámetros de extrusión reforzan aínda máis estas vantaxes. As extrusoras de fuso único ofrecen unha limpeza sinxela debido á súa construción sinxela, pero non igualan a eficiencia de desgasificación dos sistemas de dobre fuso.

Comparación de rendemento

Capacidade de mestura e homoxeneidade

A calidade da mestura constitúe un factor determinante no rendemento da extrusión. As extrusoras de dobre fuso ofrecen unha mestura superior debido aos seus dous fusos entrelazados. Estes fusos dispersan e distribúen os aditivos de forma eficiente, producindo unha masa fundida máis homoxénea. O mecanismo de autolimpieza entre os fusos impide a acumulación de material e garante unha mestura completa. En estudos controlados, as extrusoras de dobre fuso produciron mesturas para inhalación de po seco conuniformidade da mestura e rendemento dos aerosoisigual ou mellor que a mestura por lotes de alto cizallamento. Os investigadores descubriron que os parámetros do proceso, como a velocidade do parafuso e a velocidade de alimentación, non afectaban significativamente a consistencia do produto final. Esta robustez permite aos fabricantes lograr mesturas uniformes e unha calidade de produto consistente, mesmo con formulacións complexas.

As extrusoras de dobre parafuso permiten a personalización das forzas de mestura axustando os perfís e elementos do parafuso. Esta flexibilidade permite a optimización para materiais e aplicacións específicos, o que resulta nunha mellor dispersión e uniformidade da mestura.

Consistencia de rendemento e saída

O rendemento e a consistencia da saída son fundamentais para a produción industrial. As extrusoras de dobre fuso conseguentaxas de rendemento máis altase procesan materiais de forma máis eficiente que os modelos de parafuso único. Manteñen un control preciso do proceso, o que leva a unha calidade consistente do produto e a menos defectos. A táboa seguinte resume as principais diferenzas:

| Tipo de extrusora | Características de rendemento | Características de consistencia de saída |

|---|---|---|

| extrusora de dobre parafuso | Maior rendemento; procesamento eficiente; eficiencia enerxética | Control preciso do proceso; mestura superior; calidade consistente do produto; menos defectos e menos residuos |

| extrusora de parafuso único | Rendemento moderado; máis sinxelo e rendible | Problemas coa consistencia da presión; capacidade de mestura limitada; potencial de distribución desigual do material e defectos do produto |

As extrusoras de fuso único poden experimentar flutuacións de presión e restricións de fluxo de material, o que pode afectar á uniformidade da saída. As extrusoras de fuso dobre, pola súa banda, proporcionan un funcionamento estable e resultados fiables, o que as fai ideais para a produción a grande escala.

Manipulación de materiais e flexibilidade

A manipulación e a flexibilidade dos materiais determinan o ben que se adapta unha extrusora a diferentes materias primas e formulacións. As extrusoras de dobre fuso destacan no procesamento de pós, materiais difíciles de alimentar e mesturas complexas. Ofrecen unha mestura dispersiva e distributiva superior, manexan unha ampla gama de viscosidades e incorporan múltiples aditivos con facilidade. A táboa seguinte destaca estas distincións:

| Característica | Extrusora de parafuso único | Extrusora de dobre parafuso |

|---|---|---|

| Forma material | Mellor para pellets e gránulos | Mellor para pós e materiais difíciles de alimentar |

| capacidade de mestura | Limitado á mestura distributiva | Mestura dispersiva e distributiva superior |

| Sensibilidade á calor | Tempo de residencia máis longo | Tempo de residencia máis curto e controlado |

| Incorporación de aditivos | Incorporación básica de aditivos | Manexa formulacións complexas con múltiples aditivos |

| Rango de viscosidade | Alcance limitado | capacidade de ampla gama de viscosidades |

As extrusoras de dobre fuso tamén proporcionan un control de proceso mellorado, incluíndo unha regulación precisa da temperatura e tempos de residencia máis curtos. Estas características benefician os materiais sensibles á calor e as receitas complexas. As extrusoras de fuso único seguen sendo rendibles e fiables para pellets uniformes, pero carecen da flexibilidade ecapacidades avanzadas de mesturade sistemas de dobre parafuso.

Eficiencia de desgasificación

A desgasificación elimina os gases e a humidade atrapados do material durante a extrusión. As extrusoras de dobre fuso ofrecen unha excelente eficiencia de desgasificación debido ao seu deseño de parafuso entrelazado, o que aumenta a superficie para a liberación do gas. Esta característica resulta especialmente valiosa en aplicacións que requiren unha alta pureza do produto ou ao procesar materiais propensos á formación de gases. A desgasificación mellorada leva a menos defectos e a unha mellora da calidade do produto. As extrusoras de fuso único proporcionan unha desgasificación básica, pero non poden igualar a eficiencia das extrusoras de dobre fuso en aplicacións esixentes.

Autolimpeza e mantemento

As características de autolimpeza reducen o tempo de inactividade e simplifican o mantemento. As extrusoras de dobre fuso empregan unha acción de parafuso autolimpante para evitar a acumulación de material e permitir un funcionamento continuo. Os datos experimentais mostran que axustar os parámetros da extrusora, como o ancho e a altura da capa, pode mellorar a rugosidade e a mollabilidade da superficie, o que aumenta o rendemento de autolimpeza. Materiais como os elastómeros termoplásticos presentan altos índices de autolimpeza, o que se traduce nunha menor limpeza manual e en custos de mantemento máis baixos. As extrusoras de fuso único son fáciles de desmontar e limpar debido ao seu deseño sinxelo, pero non ofrecen o mesmo nivel de autolimpeza automatizada que os sistemas de dobre fuso.

Un mantemento regular e unha configuración optimizada da extrusora axudan a manter un alto rendemento e a prolongar a vida útil do equipo.

Idoneidade da aplicación

Aplicacións da extrusora de dobre parafuso de plástico

A extrusora de dobre parafuso de plásticoserve a unha ampla gama de industrias que requiren mesturas avanzadas, control preciso e flexibilidade. Os fabricantes usan estas máquinas para a mestura, a produción de masterbatch, a mestura de polímeros e o procesamento de plásticos reciclados. O deseño modular permite aos enxeñeiros axustar os perfís dos parafusos para materiais específicos, mellorando a eficiencia e a calidade do produto. As empresas dos sectores da automoción e da construción dependen das extrusoras de dobre parafuso para compoñentes de alto rendemento. Os informes técnicos destacan as melloras na eficiencia da produción e na calidade das fórmulas, especialmente en aplicacións como a modificación de plásticos de enxeñaría e o procesamento de materiais reciclados. O mercado de barriles de extrusora continúa a evolucionar, cunha maior adopción de extrusoras de dobre e multiparafuso en sectores de alto volume e precisión esixentes, como os farmacéuticos e o procesamento de alimentos.

Mellores usos para extrusoras de parafuso único

Extrusoras de parafuso únicoseguen sendo a opción preferida para tarefas de fabricación sinxelas e de alto volume. Estas máquinas destacan na produción de produtos con formulacións consistentes e secas, como pasta, alimentos básicos para mascotas e aperitivos a base de arroz. O seu deseño sinxelo garante baixos custos de mantemento e operación. A táboa seguinte resume os mellores casos de uso:

| Tipo de produto | Tipo de extrusión preferido | Razoamento |

|---|---|---|

| Pasta | Parafuso único | Formulación seca sinxela, mestura mínima |

| Comida básica para mascotas | Parafuso simple ou dobre | Ambos funcionan, un só parafuso é rendible |

| Bocadiños de arroz inflado | Parafuso único | Entrada seca consistente, alto rendemento |

Un fabricante de aperitivos que producía bólas de arroz inflado atopou que as extrusoras de fuso único eran ideais para receitas sinxelas. Non obstante, ao cambiar a produtos multicereais, necesitaban unha extrusora de dobre fuso para unha mellor mestura e unha redución dos residuos.

Exemplos da industria

- Empresas alimentarias como Nestlé e Kellogg's invisten en maquinaria de extrusión para satisfacer a crecente demanda de alimentos procesados.

- Os sectores da construción e da automoción dependen de compoñentes extruídos, e empresas como Bausano e KraussMaffei ofrecen solucións personalizadas.

- A fabricación aditiva intégrase coa extrusión para a produción personalizada, como se viu con CEAD e Arburg.

- As tendencias regulatorias e ambientais impulsan a adopción de equipos de extrusión enerxeticamente eficientes e compatibles con biodegradables.

As innovacións tecnolóxicas, incluídas a automatización e a conectividade da IoT, continúan a mellorar a eficiencia da produción e a calidade dos produtos en todas as industrias.

Consideracións operacionais

Facilidade de uso e formación

Os operadores consideran que os sistemas de extrusión modernos son fáciles de usar debido ás interfaces de control avanzadas. Estes sistemas mostran datos en tempo real, alarmas e gráficos de conxunto, o que axuda aos operadores a supervisar e axustar o proceso rapidamente. Os requisitos de formación dependen do tipo de extrusora. As extrusoras de parafuso único teñen un deseño sinxelo, polo que os novos operadores poden aprender o funcionamento básico e a resolución de problemas nun curto período de tempo.Extrusoras de dobre parafusoofrecen máis funcións, como a xestión de receitas e a resolución de problemas remota, que requiren formación adicional. Os sistemas de control con rexistros de eventos e recollida de datos axudan aos operadores a responder aos cambios no proceso e a manter a calidade do produto.

Consello: Investir na formación dos operadores mellora a estabilidade do proceso e reduce o risco de erros.

Mantemento e tempo de inactividade

Un mantemento regular mantén as extrusoras funcionando de forma eficiente e prolonga a súa vida útil. Os programas de mantemento difiren entre as extrusoras dun só fuso e as de dous fusos. A táboa seguinte destaca as áreas de enfoque clave:

| Tipo de extrusora | Áreas de enfoque de mantemento | Destacados da programación |

|---|---|---|

| Parafuso único | Refrixeración da garganta de alimentación, desgaste do parafuso/barril, comprobación do rodamento axial | Cambio de aceite cada 4.000-5.000 horas |

| Parafuso dobre | Aliñamento de parafusos, distribución de par, comprobacións de segmentos de barril | Limpeza do sistema de refrixeración cada seis meses |

Os rexistros de mantemento rastrexan inspeccións, reparacións e substitucións de pezasEstes rexistros axudan aos equipos a detectar problemas recorrentes e a planificar o mantemento preventivo. O mantemento preventivo podereducir o tempo de inactividade ata nun 45 %e engadir anos á vida útil do equipo.

- Os rexistros de mantemento axudan á resolución de problemas e a programación eficiente.

- Descoidar os rexistros leva a tempos de inactividade máis longos e reparacións repetidas.

Custo e retorno do investimento

O custo e o retorno do investimento (ROI) xogan un papel importante na selección da extrusora. O moldeo por extrusión adoita requirir unmenor investimento inicialque outros métodos, como o moldeo por inxección. Os sistemas automatizados reducen os custos laborais e o desperdicio de materiais, mellorando a eficiencia da produción. O funcionamento continuo tamén reduce o tempo de inactividade, o que aumenta o retorno do investimento para proxectos de gran volume. As empresas adoitan escoller a extrusión para pezas sinxelas para maximizar o aforro de custos, mentres que as pezas complexas e de alta precisión poden xustificar custos iniciais máis elevados noutros procesos. Unha avaliación coidadosa dos custos dos equipos, o uso de materiais e as necesidades de man de obra garante o mellor valor a longo prazo.

Guía de decisións

Escolla baseada nas necesidades de rendemento

A selección do sistema de extrusión axeitado depende dunha revisión coidadosa dos requisitos de rendemento. Moitos fabricantes empreganmarcos de toma de decisiónsque combinan análises tecnoeconómicas, modelos de estimación de custos e ferramentas asistidas por IA. Estes marcos axudan aos usuarios a comparar opcións en función do custo, o tempo de construción, as propiedades dos materiais e as necesidades específicas da industria. Os métodos de toma de decisións multicriterio, como AHP, TOPSIS e VIKOR, permiten aos equipos avaliar factores tanto cuantitativos como cualitativos. Os chatbots interactivos de IA agora proporcionan información personalizada, baseada en grandes bases de datos de investigación para apoiar decisións informadas. Os estudos de caso mostran que esta abordaxe mellora a precisión das decisións, con estimacións de custos que coinciden estreitamente coas cotizacións do mundo real para varios compoñentes. O proceso permite aos usuarios tomar decisións independentes presentando datos completos, en lugar de impor unha única solución.

Consello: Emprega ferramentas interactivas e estudos de casos para comparar o rendemento, o custo e a compatibilidade de materiais antes de tomar unha decisión final.

Preguntas clave a ter en conta

Ao elixir entre un/unhaextrusora de fuso único ou de dobre fuso, os equipos deberían revisar variosfactores mecánicos e operativos:

- Cales son as forzas impulsoras e resistentes implicadas no proceso de extrusión?

- Que mecanismo de extrusión se adapta mellor á aplicación?

- Como afecta o deseño da cámara á presión e ao fluxo de extrusión?

- Que configuración de saída optimizará a calidade do produto?

- Son necesarias funcións avanzadas como a mestura secundaria ou o reforzo?

- Como interactúan as propiedades dos materiais e os parámetros operativos?

| Consideración | Extrusora de parafuso único | Extrusora de dobre parafuso |

|---|---|---|

| Flexibilidade de procesos | Menos flexible, máis sinxelo de operar e manter | Máis flexible, admite unha maior variabilidade de formulacións |

| Custo inicial | Custo de compra máis baixo | Maior investimento inicial |

| Custo operativo | Menor consumo de enerxía e custos de mantemento | Custos operativos e de mantemento máis elevados |

| Eficiencia da produción | Control máis sinxelo, menor complexidade, menor rendemento | Maior rendemento, mellor mestura, mellora da calidade do produto |

| Compatibilidade de materiais | Apto para unha ampla variedade de materiais | Mellor para procesos complexos e formulacións avanzadas |

Os expertos do sector recomendan analizar os obxectivos de produción, o custo total e os requisitos de materiais. Consultar con especialistas pode axudar a garantir que a extrusora escollida satisfaga tanto as necesidades actuais como as futuras.

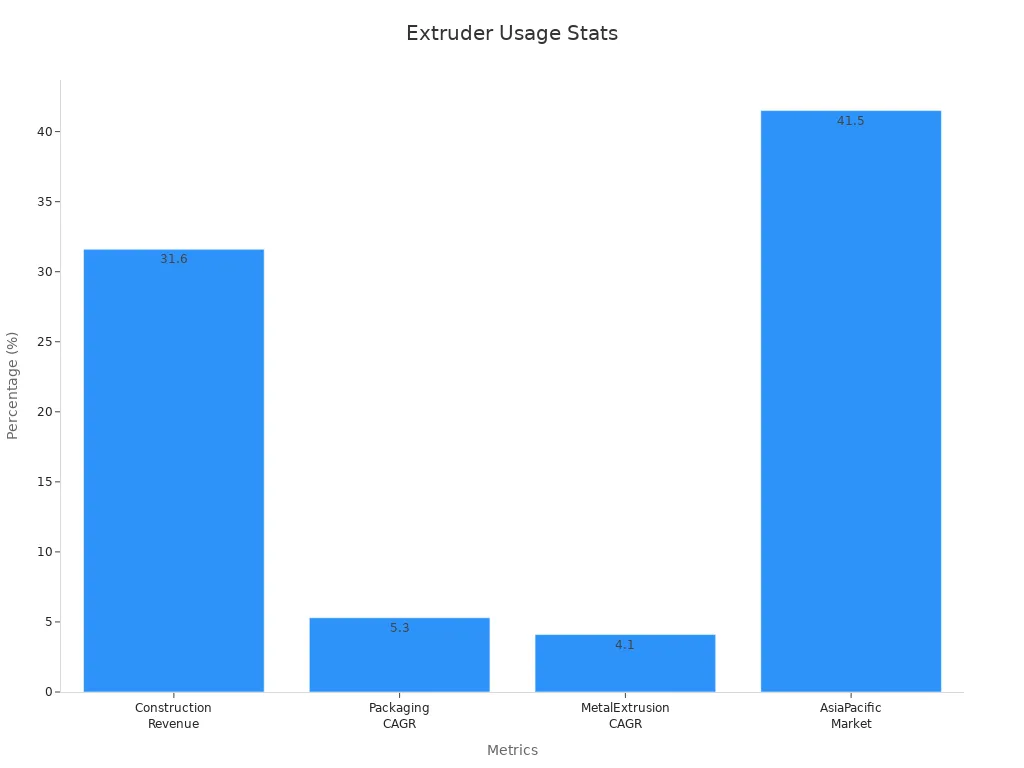

Tecnoloxía de extrusora de dobre parafusoadmite mesturas avanzadas e flexibilidade para o procesamento complexo de plásticos. As extrusoras de fuso único seguen sendo ideais para tarefas sinxelas e de alto volume. Os datos de mercado mostran unha taxa de crecemento anual composta (TCAC) proxectada do 6 % para as extrusoras de dobre fuso, o que reflicte unha forte demanda e unha ampla relevancia industrial.

| Aspecto | Tendencia/Implicación |

|---|---|

| CAGR do mercado | ~6% (2024-2033) |

| Aplicacións industriais | Plásticos, alimentos, produtos farmacéuticos, produtos químicos |

| Segmento de produtos | As extrusoras de dobre parafuso corrotativas conducen ao crecemento |

Preguntas frecuentes

Que materiais pode procesar unha extrusora de dobre fuso para plástico?

A extrusora de dobre parafuso de plásticomanexa polietileno, polipropileno, PVC, ABS e plásticos de enxeñaría. Admite a produción de compostos, mesturas e masterbatch para diversas industrias.

Como mellora a mestura unha extrusora de dobre fuso en comparación cunha extrusora de fuso único?

As extrusoras de dobre parafuso usan parafusos entrelazados. Estes parafusos crean fortes forzas de cizallamento e amasado. Esta acción garante unha mellor dispersión de aditivos e un produto máis uniforme.

É axeitada unha extrusora de dobre parafuso para plásticos reciclados?

Si. Proceso das máquinas extrusoras de dobre parafusoplásticos recicladosde forma eficiente. Ofrecen un control preciso da temperatura e unha mestura avanzada, o que mellora a calidade do material reciclado producido.

Data de publicación: 26 de xuño de 2025