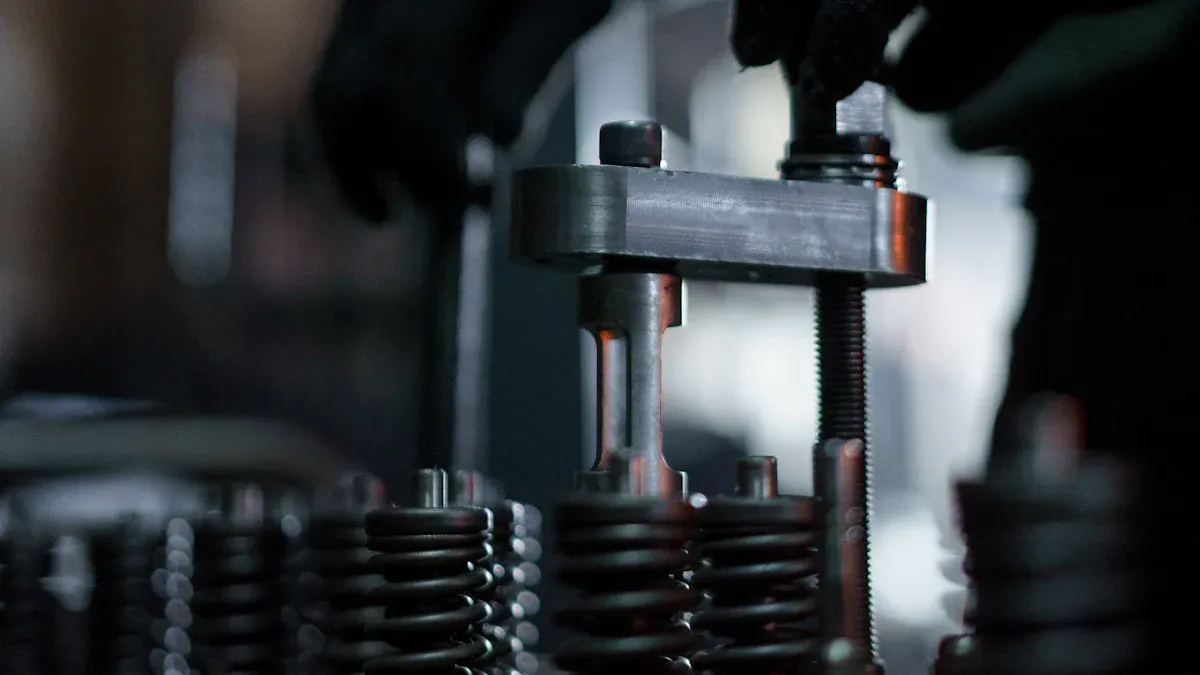

Os cilindros de parafuso de inxección son o corazón de calquera proceso de moldeo por inxección. Identificar os danos rapidamente pode aforrar tempo e diñeiro. Sinais como ruídos pouco comúns ou calidade inconsistente do produto adoitan significar problemas. A detección precoz é importante. Por exemplo, unparafuso e barril de inxección bimetálicos, coñecido pola súa durabilidade, aínda pode desgastarse se se usa incorrectamente. As revisións regulares axudan a evitar tempos de inactividade custosos. Un produto fiablefabricante de inxección de barriltamén pode ofrecer orientación sobre opcións de mantemento e substitución.

Signos comúns de danos nos barriles de parafuso de inxección

Identificación de danos nunbarril de parafuso de inxecciónAfrontar o proceso cedo pode aforrar tempo e diñeiro. Saber que buscar axuda aos operadores a actuar rapidamente. Aquí tes algúnssinais comúns que indican problemas.

Danos superficiais visibles

Os danos superficiais son un dos sinais máis fáciles de detectar. Os rabuños, as amoseduras ou as ranuras no interior do barril poden indicar desgaste. Estas marcas adoitan aparecer cando materiais abrasivos ou contaminantes pasan polo sistema. Co tempo, estes danos poden empeorar, afectando á capacidade do barril para procesar materiais de forma eficiente.

Os operadores tamén deben comprobar se hai decoloración ou picaduras. Estes problemas poden indicar corrosión, especialmente se o barril manexa materiais corrosivos. As inspeccións visuais regulares poden detectar estes problemas antes de que se agraven.

Consello:Usa unha lanterna para inspeccionar o interior do barril para detectar danos difíciles de ver.

Degradación do rendemento

Cando un cilindro de parafuso de inxección comeza a fallar, o rendemento vese afectado. As máquinas poden ter dificultades para manter unha fusión ou mestura consistente. Isto leva a unha calidade desigual do produto, o que pode frustrar os clientes e aumentar o desperdicio.

Para comprender mellor como os danos afectan ao rendemento, teña en conta o seguintemétricas:

| Métrica | Impacto dos danos |

|---|---|

| Eficiencia de fusión | Diminúe a medida que aumentan as folgas debido ao desgaste |

| taxa de produción | Pode alcanzar niveis inaceptables debido ao desgaste |

| Taxa de chatarra | Aumenta a medida que a calidade da peza diminúe co desgaste |

| Tempo de ciclo | Aumenta a medida que se realizan axustes para compensar o desgaste |

Estes cambios poden interromper os programas de produción e aumentar os custos.Monitorización destas métricasaxuda aos operadores a identificar cando un barril necesita atención.

Fugas ou acumulacións de material

As fugas ou acumulacións de material arredor do barril son sinais claros de problemas. As fugas adoitan producirse cando se desgastan os selos ou as folguras do barril. Isto pode provocar un desperdicio de material e espazos de traballo desordenados.

Por outra banda, a acumulación de material dentro do barril pode bloquear o fluxo de plástico. Este problema adoita ocorrer cando o barril non se limpa correctamente ou cando se usan materiais incompatibles. A acumulación pode causar sobrequecemento, o que pode danar aínda máis o barril.

Nota:Abordar as fugas ou as acumulacións rapidamente pode evitar danos máis graves e manter a produción funcionando sen problemas.

Causas de danos nos barriles de parafuso de inxección

Comprender o que causa danos nun cilindro de parafuso de inxección pode axudar aos operadores a tomar medidas.medidas preventivasAquí están os principais culpables do desgaste.

Materiais abrasivos ou incompatibles

Os materiais demasiado abrasivos ou incompatibles co deseño do barril poden causar danos significativos. Por exemplo, os plásticos recheos ou os plásticos de enxeñaría adoitan conter partículas duras que desgastan a superficie do barril co paso do tempo. Se o barril non está feito dun material duradeiro como as aliaxes bimetálicas, pode ter dificultades para manexar estes materiais de forma eficaz.

Os materiais incompatibles, como o PVC, requiren barriles con propiedades resistentes á corrosión. Empregar un tipo de barril incorrecto pode provocar un rápido deterioro. Os operadores sempre deben axustar as especificacións do barril aos materiais que se procesan para evitar danos innecesarios.

Consello:Comprobe a compatibilidade do material co barril antes de comezar a produción para evitar reparacións custosas.

Contaminación e partículas estrañas

Os contaminantes e as partículas estrañas nas materias primas son outra causa común de danos.Impurezas ou residuos metálicospode raiar ou danar o interior do barril, o que reduce a súa eficiencia. A baixa precisión durante a fabricación ou un tratamento térmico inadecuado tamén poden facer que o barril sexa máis vulnerable á contaminación.

Para minimizar este risco, os operadores deben inspeccionar as materias primas para detectar impurezas antes do seu uso. A limpeza regular do barril tamén pode evitar que a acumulación e a contaminación afecten ao rendemento.

- As fontes comúns de contaminación inclúen:

- Materia metálica nas materias primas

- Impurezas como sucidade ou po

- Material residual de ciclos de produción anteriores

Falta de mantemento ou uso excesivo

Descoidarmantemento de rutinaou o uso excesivo do barril pode provocar un desgaste prematuro. O funcionamento prolongado sen pausas aumenta o risco de sobrequecemento, o que pode debilitar a estrutura do barril. Ademais, as baixas temperaturas durante a plastificación poden causar un desgaste desigual no conxunto do parafuso e do barril.

Os operadores deben seguir un programa de mantemento para manter o barril en condicións óptimas. Isto inclúe a limpeza, a lubricación e a comprobación de signos de desgaste. O uso excesivo pódese evitar cumprindo os tempos de funcionamento recomendados e garantindo que os axustes da máquina estean optimizados para a eficiencia.

Nota:Un mantemento regular non só evita danos, senón que tamén prolonga a vida útil do cilindro do parafuso de inxección.

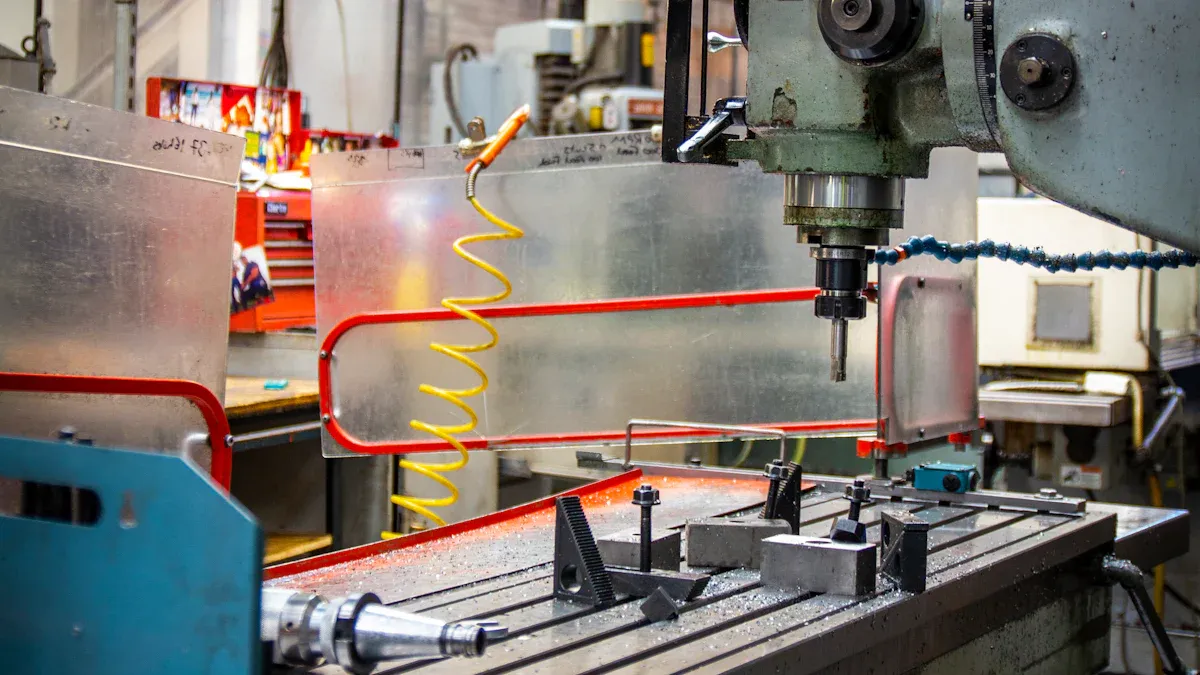

Métodos de inspección para barriles de parafuso de inxección

Inspeccionar os barriles de parafuso de inxección regularmente axuda aos operadores a detectar os danos a tempo e evitar reparacións custosas. Aquí tes tres métodos eficaces para garantir que os barriles se manteñan en perfectas condicións.

Exame visual

As comprobacións visuais son a forma máis sinxela de detectar danos. Os operadores poden buscar rabuñaduras, amoseduras ou decoloración dentro do canón. Estes signos adoitan indicar desgaste ou corrosión. O uso dunha lanterna facilita a visualización das zonas de difícil acceso.

A corrosión é especialmente común cando os barrís procesan materiais como o PVC ou outros plásticos corrosivos. As inspeccións visuais regulares poden detectar estes problemas antes de que empeoren. Os operadores tamén deben comprobar se hai acumulación de material ou fugas arredor do barril. Estes problemas poden interromper a produción e provocar máis danos.

Consello:Programa inspeccións visuais semanalmente para adiantarse a posibles problemas.

Usando ferramentas de medición

As ferramentas de medición proporcionan datos precisos sobre o desgaste do barril. Axudan aos operadores a detectar signos temperáns de danos que poden non ser visibles. Un sistema eficaz é oSistema EMT Glycon, que emprega sensores Micro-Epsilon para medir o desgaste dentro do canón.

Así é como funcionan estas ferramentas:

| Ferramenta de medición | Descrición |

|---|---|

| Sistema EMT Glycon | Utiliza sensores Micro-Epsilon para unha medición precisa do desgaste en barriles de parafuso de inxección. |

| Sensores Micro-Epsilon | Sensores robustos que proporcionan lecturas precisas a temperaturas de funcionamento de ata 600 °F. |

| Proceso de medición | Implica retirar o tapón do barril, instalar o sensor e medir a distancia entre o diámetro exterior do parafuso e o diámetro interior do barril. |

| Transmisión de datos | Os datos de desgaste e produción envíanse a un portal de medición e seguimento electrónico para a súa análise. |

| Análise preditiva | Permite o cálculo das taxas de desgaste e a predición do desgaste futuro, optimizando os programas de substitución. |

Estas ferramentas non só miden o desgaste, senón que tamén proporcionan análises preditivas. Os operadores poden usar estes datos para planificar o mantemento e as substitucións, o que reduce o tempo de inactividade.

Nota:Investir en ferramentas de medición pode aforrar cartos a longo prazo ao evitar fallos inesperados.

Probas de rendemento

As probas de rendemento revelan o ben que o barril xestiona a produción. Os operadores poden monitorizar puntos de referencia como os cambios de temperatura, a velocidade de cizallamento e a anchura da rañura para detectar danos. Por exemplo, un barril danado pode ter dificultades para manter temperaturas constantes, o que leva a unha calidade desigual do produto.

Aquí tes un desglose dos puntos de referencia clave:

| Benchmark de proba de rendemento | Correlación coa detección de danos |

|---|---|

| Cambio de temperatura | Correlación positiva co grao de desprazamento; o desprazamento diminúe ao aumentar a temperatura. |

| taxa de cizallamento | Inflúe na temperatura; obsérvanse cambios significativos a velocidades máis altas. |

| Cambio de profundidade | Correlación positiva; o desprazamento diminúe ao aumentar a profundidade. |

| Largura da ranura | Aumenta a temperatura de cizamento, o que afecta a temperatura e a presión de alimentación. |

A monitorización destes puntos de referencia axuda aos operadores a identificar cando un barril necesita atención. Por exemplo, se a velocidade de cizallamento cambia significativamente, podería significar que o barril se está desgastando de forma desigual. Abordar estes problemas cedo garante unha produción consistente e minimiza os residuos.

Consello:Rexistra os datos de rendemento regularmente para detectar tendencias e previr danos.

Prevención de danos nos barriles de parafuso de inxección

Prácticas de mantemento rutineiras

O mantemento rutineiro é a columna vertebralde manter un barril de parafuso de inxección en óptimas condicións. Os operadores que tomantitularidade das tarefas de mantementoa miúdo garanten un mellor coidado do equipo. Esta estratexia proactiva prolonga a vida útil da maquinaria e evita avarías inesperadas.

Aquí tes algunhas prácticas de mantemento esenciais:

- Inspeccionar e limpar os parafusos e os barriles regularmentepara evitar a acumulación de material.

- Lubricar as pezas móbiles para minimizar a fricción e o desgaste.

- Manter as temperaturas óptimas de procesamento para evitar o sobrequecemento.

- Vixía o desgaste e asegúrate de que haxa unha aliñación axeitada durante a instalación.

Consello:Crea unha lista de verificación de mantemento preventivo e programa períodos de inactividade regulares para as inspeccións. Equipar os operadores coas ferramentas axeitadas tamén pode axudar a abordar problemas menores de inmediato.

Selección de materiais compatibles

Escolla dos materiais axeitados para a producióné fundamental para evitar danos. Os aditivos abrasivos como o carbonato de calcio ou as fibras de vidro poden desgastar a superficie do barril rapidamente. Os materiais corrosivos, por outra banda, poden reaccionar co barril, causando degradación a longo prazo.

Avaliar a compatibilidade das materias primas garante a súa durabilidade e reduce o risco de danos. Por exemplo, os barriles bimetálicos son ideais para manipular materiais abrasivos ou corrosivos debido ás súas propiedades resistentes ao desgaste. Os operadores sempre deben facer coincidir as especificacións do barril cos materiais que se procesan.

Nota:O uso de materiais incompatibles pode provocar problemas de rendemento e acurtar a vida útil do barril.

Optimización da configuración da máquina

Uns axustes incorrectos da máquina poden sobrecargar o cilindro do parafuso de inxección, o que pode provocar un desgaste prematuro. Os operadores deben optimizar axustes como a temperatura, a presión e a velocidade para que se axusten ao material que se procesa. Por exemplo, unha presión excesiva pode causar unha tensión innecesaria no cilindro, mentres que as baixas temperaturas poden provocar un desgaste desigual.

Revisar e axustar regularmente estes axustes garante un funcionamento sen problemas e unha calidade consistente do produto. Os operadores tamén deben supervisar as métricas de rendemento para identificar posibles problemas cedo.

Consello:Forme os operadores para que comprendan o impacto da configuración da máquina no rendemento do barril. Este coñecemento axúdalles a facer axustes informados durante a produción.

Identificar os danos nos cilindros dos parafusos de inxección a tempo mantén as operacións funcionando sen problemas e reduce os custos. As inspeccións e o mantemento regulares contribúen en gran medida a prolongar a vida útil dos equipos. As medidas preventivas, como o uso de materiais compatibles e a optimización da configuración, garanten unha calidade consistente do produto.

Lembra:Unha estratexia proactiva minimiza o tempo de inactividade e mantén a produción eficiente.

Preguntas frecuentes

Cal é a mellor maneira de limpar un cilindro de parafuso de inxección?

Usa un cepillo suave e un produto de limpeza non abrasivo. Evita ferramentas metálicas para evitar rabuñaduras. Unha limpeza regular mantén o barril eficiente e sen danos.

Con que frecuencia deben os operadores inspeccionar os barriles do parafuso de inxección?

As inspeccións semanais son ideais. As comprobacións frecuentes axudan a detectar o desgaste, as fugas ou as acumulacións a tempo, o que garante unha produción sen problemas e reduce os custosos tempos de inactividade.

Consello:Crea unha lista de verificación de inspección sinxela para manter a coherencia.

Poden os barrís bimetálicos manexar mellor os materiais abrasivos?

Si!Barriles bimetálicos resistentes ao desgastee corrosión, o que os fai perfectos para materiais abrasivos ou corrosivos como plásticos recheos ou plásticos de enxeñaría.

Nota:Adapta sempre o tipo de barril ao material para un rendemento óptimo.

Data de publicación: 10 de xuño de 2025