Escoller as extrusoras de plástico de dobre fuso axeitadas garante a eficiencia e a precisión nos procesos de moldeo por inxección. Estas máquinas melloran a mestura de materiais, aumentan a capacidade e amplían as capacidades de procesamento, o que as fai indispensables para a produción de grandes volumes.

- Proxéctase que o mercado global de extrusoras de dobre fuso, valorado en 1.128,1 millóns de dólares en 2022, alcance os 1.649,5 millóns de dólares en 2031.

- Unha taxa de crecemento anual do 4,5 % pon de manifesto a súa crecente demanda en todos os sectores.

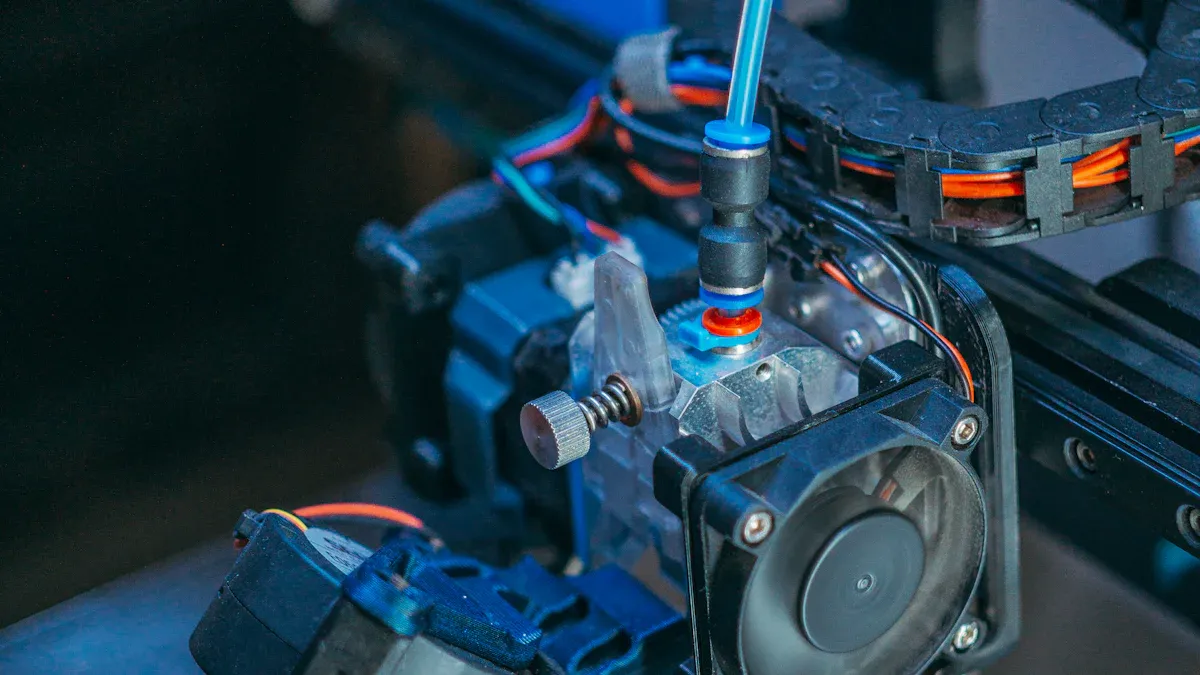

- Deseños avanzados, comobarriles de parafuso de extrusora de dobre parafuso, optimizar o rendemento e a fiabilidade.

A compatibilidade, a personalización e a rendibilidade seguen sendo factores críticos á hora de elixir unextrusora de dobre parafusopara aplicacións específicas, especialmente cando se considera unmáquina extrusora de dobre parafusoadaptados para satisfacer necesidades de produción únicas.

Importancia das extrusoras de plástico de dobre fuso

Vantaxes para o moldeo por inxección

As extrusoras de plástico de dobre fuso xogan un papel fundamentalpapel na mellora da eficienciae a calidade dos procesos de moldeo por inxección. O seu deseño avanzado permite un control preciso sobre a composición, a desvolatilización e a mestura, que son esenciais para producir pezas moldeadas de alta calidade. Ao xestionar a presión de forma eficaz, estas máquinas manteñen unha temperatura de fusión e unha viscosidade óptimas, garantindo un rendemento consistente do produto.

Os beneficios clave inclúen:

- Transición das industrias do procesamento por lotes ao continuo, mellorando significativamente a eficiencia.

- Personalización das propiedades dos materiais mediante capacidades de mestura superiores, o que inflúe directamente na calidade do produto.

- Facilitando a desvolatilización con respiradoiros situados estratexicamente, evitando inundacións e garantindo a eliminación de compostos volátiles.

- Permitindo o control independente das velocidades de alimentación e as RPM do parafuso, optimizando os procesos de mestura e desvolatilización.

O deseño de rotación conxunta e engrenaxe das extrusoras de plástico de dobre fuso considérase amplamente a solución de composición máis eficiente na industria do plástico. Isto fainas indispensables para os fabricantes que buscan acadar precisión e fiabilidade no moldeo por inxección.

Vantaxes sobre as extrusoras de parafuso único

As extrusoras de plástico de dobre fuso ofrecen varias vantaxes sobre as súas homólogas de fuso único, especialmente en termos de capacidades de procesamento, flexibilidade e eficiencia. A seguinte táboa destaca as principais diferenzas:

| Característica | Extrusora de parafuso único | Extrusora de dobre parafuso |

|---|---|---|

| Capacidades de procesamento | Extrusión básica e mesturas simples. | Manexa materiais complexos e mesturas intrincadas. |

| Rendemento e eficiencia | Rendemento máis baixo, axeitado para produción a pequena escala. | Maior rendemento, garantindo unha mellor calidade do produto. |

| Flexibilidade e versatilidade | Flexibilidade limitada, funcionamento máis sinxelo. | Altamente flexible con parámetros axustables. |

| Flexibilidade de materiais | Apto para termoplásticos básicos e recheos. | Ideal para formulacións complexas e materiais de alta viscosidade. |

| Capacidade de mestura | Adecuado para formulacións sinxelas. | Mestura superior, perfecta para a incorporación de aditivos. |

| Desgasificación e desvolatilización | Capacidade limitada. | Excelente capacidade, cumprindo rigorosos estándares de calidade. |

Estas vantaxes converten as extrusoras de plástico de dobre fuso na opción preferida para os fabricantes que buscan mellorar a eficiencia da produción e a calidade do produto. A súa capacidade para manexar diversos materiais e formulacións complexas garante que seguen sendo unha pedra angular dos procesos modernos de moldeo por inxección.

Factores clave a ter en conta ao elixir extrusoras de plástico de dobre fuso

Compatibilidade con máquinas de moldeo por inxección

Escoller unha extrusora de plástico de dobre fuso que se axuste ás especificacións da súa máquina de moldeo por inxección é fundamental. A compatibilidade garante unha integración perfecta, o que reduce o tempo de inactividade e mellora a eficiencia xeral. Os fabricantes deben avaliar a capacidade de saída da extrusora, o deseño do fuso e as capacidades de manexo de materiais para que se axusten aos requisitos das súas máquinas de moldeo. Por exemplo, unha extrusora cunha maior densidade de par e velocidade do fuso pode manexar materiais complexos, o que garante procesos de alimentación e fusión consistentes.

Unha extrusora ben adaptada tamén minimiza o consumo de enerxía e o desgaste dos compoñentes. A seguinte táboa destaca como factores clave como a velocidade do parafuso e as propiedades do material afectan ao rendemento:

| Factor clave | Impacto no consumo de enerxía | Impacto na presión | Impacto no par de torsión |

|---|---|---|---|

| Velocidade de rotación do parafuso (n) | Redución significativa no consumo específico de enerxía (diminución do 45 %) co aumento da velocidade | Aumento da presión en 3,1 MPa (65 %) cunha maior velocidade | Maior par motor con maior velocidade |

| Contido de farelo (u) | Sen impacto significativo no consumo de enerxía | Aumento da presión en 3,8 MPa (75 %) con contido de farelo reducido | Redución do par motor nun 34 % cun maior contido de farelo |

Comprender estas métricas axuda aos fabricantes a escoller unha extrusora que complemente a súa configuración de moldeo por inxección.

Opcións de personalización para aplicacións específicas

As extrusoras de plástico de dobre fuso ofrecen opcións de personalización sen igual, o que as fai ideais para diversas aplicacións. Estas máquinas permiten aos fabricantes adaptar os deseños dos fusos a operacións unitarias específicas, como a mestura, a desvolatilización ou a mestura. Cada elemento do fuso serve para un propósito distinto e uns pequenos axustes poden influír significativamente nos resultados do procesamento do material.

As características clave de personalización inclúen:

- Configuracións de parafuso flexibles para optimizar a mestura e o fluxo de material.

- Seccións do barril reorganizables para mellorar o proceso de extrusión sen modificacións extensas.

Este nivel de adaptabilidade garante que os fabricantes poidan cumprir os requisitos de produción únicos e, ao mesmo tempo, manter a eficiencia dos custos. Por exemplo, as industrias que requiren materiais de alta viscosidade ou formulacións complexas benefícianse destas características personalizables.

Métricas de rendemento: par, velocidade e rendemento de material

As métricas de rendemento xogan un papel vital á hora de determinar a eficiencia das extrusoras de plástico de dobre fuso.Densidade de par, velocidade do parafusoe o rendemento do material son parámetros críticos que inflúen na capacidade da máquina para procesar materiais de forma eficaz. Unha alta densidade de par, por exemplo, permite que a extrusora poida xestionar aplicacións esixentes, como a composición de polímeros reforzados ou o procesamento de materiais de alta viscosidade.

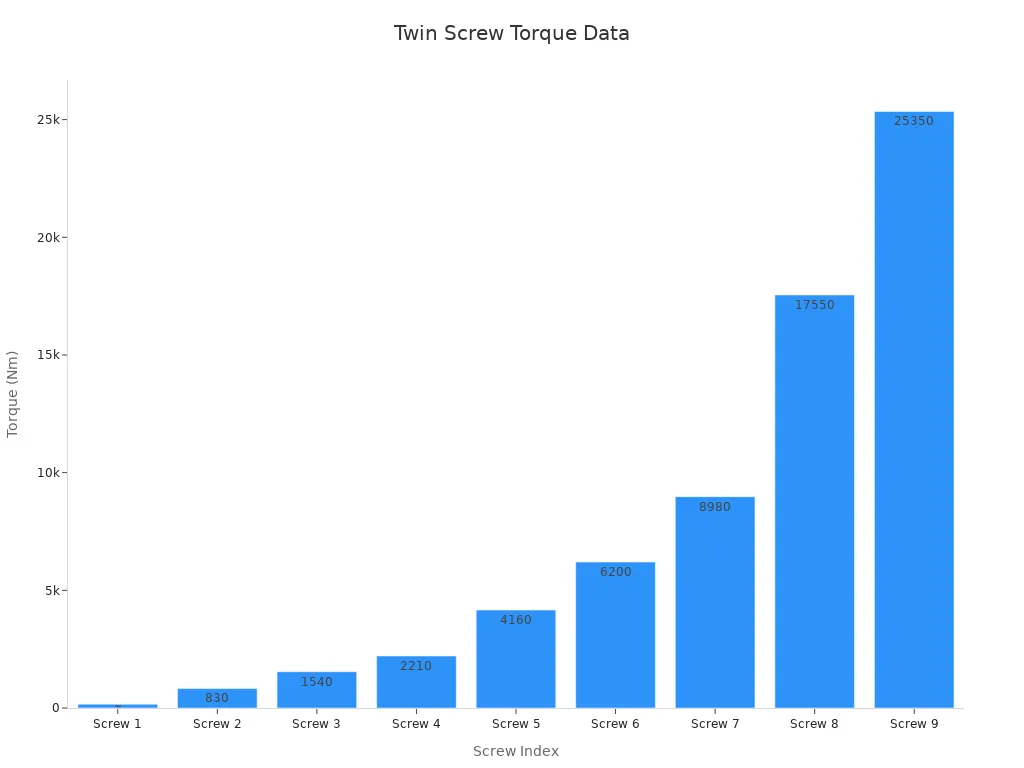

A táboa seguinte ofrece unha instantánea dos datos de rendemento das extrusoras de dobre fuso:

| Parámetro | Valor |

|---|---|

| Densidade de par | Alta resistencia ata 18 Nm/cm³ |

| Par de apriete en cada parafuso (Nm) | 160, 830, 1540, 2210, 4160, 6200, 8980, 17550, 25350 |

| Velocidade do parafuso (rpm) | 1200 para a maioría dos modelos, algúns a 500 |

| Rendemento de material | Capacidade de 2.700 kg/h en aplicación de PP+fibra de vidro |

Estas métricas destacan o rendemento superior das extrusoras de dobre fuso en comparación cos estándares da industria, o que as converte nunha opción fiable para a produción de alto volume.

Consideracións de custos e orzamento

O custo é un factor importante á hora de elixir unha extrusora de plástico de dobre fuso. Os fabricantes deben equilibrar os custos de investimento iniciais coa eficiencia operativa a longo prazo. Aínda que as extrusoras de alto rendemento poden ter un custo inicial máis elevado, a súa eficiencia enerxética, durabilidade e requisitos de mantemento reducidos adoitan resultar en custos totais de propiedade máis baixos.

Os factores que inflúen no custo inclúen:

- Calidade do material do parafuso e do barril.

- Requisitos de personalización.

- Funcións avanzadas como controis automatizados e sistemas de monitorización.

Investir nunha extrusora de alta calidade dun fabricante de renome garante un mellor rendemento e dispoñibilidade de pezas de reposto, o que reduce o tempo de inactividade e os gastos de mantemento.

Requisitos de fiabilidade e mantemento

A fiabilidade é esencial para manter unha calidade de produción consistente. As extrusoras de plástico de dobre fuso con compoñentes de alta calidade, como fusos, cilindros e caixas de cambios, ofrecen unha mellor durabilidade e rendemento. O mantemento regular é igualmente importante para evitar fallos mecánicos e prolongar a vida útil da máquina.

As prácticas clave de mantemento inclúen:

- Monitorización dos parámetros do proceso para identificar posibles problemas cedo.

- Implementación de programas de mantemento preventivo para reducir o desgaste.

- Formar ao persoal para recoñecer patróns nas curvas de tendencia para a resolución eficaz de problemas.

Os parafusos e os cilindros da extrusora sofren desgaste co tempo, o que pode afectar as taxas de saída e as temperaturas de descarga. Os fabricantes deben ter en conta as implicacións económicas da substitución dos compoñentes desgastados para manter a rendibilidade. A selección dunha extrusora fiable minimiza estes desafíos, garantindo o éxito operativo a longo prazo.

Avaliación de fabricantes e provedores

Criterios para seleccionar un fabricante de renome

Escolla do fabricante axeitadopara as extrusoras de plástico de dobre fuso é fundamental para garantir o éxito a longo prazo nas operacións de moldeo por inxección. Os fabricantes de renome demostran un compromiso coa innovación, a calidade e a satisfacción do cliente. A avaliación das súas estratexias e presenza no mercado proporciona información valiosa sobre a súa fiabilidade.

| Tipo de estratexia | Descrición |

|---|---|

| Innovación continua | As empresas invisten en I+D para mellorar o rendemento e a eficiencia das extrusoras, satisfacendo as diversas necesidades da industria. |

| Asociacións estratéxicas | Alianzas con actores da industria e institucións de investigación para aproveitar a experiencia e ampliar as aplicacións. |

| Fusións e adquisicións | Mellorar as capacidades de produción e o acceso ao mercado mediante fusións e adquisicións estratéxicas. |

Os fabricantes que priorizan estas estratexias adoitan ofrecer solucións de vangarda adaptadas ás demandas da industria. Por exemplo, Zhejiang Jinteng Machinery Manufacturing Co., Ltd. exemplifica esta estratexia combinando capacidades de deseño avanzadas con equipos de mecanizado de precisión. O seu enfoque na innovación e no control de calidade garante un rendemento consistente e a satisfacción do cliente.

Papel das opinións e testemuños de clientes

As opinións e os testemuños dos clientes proporcionan información valiosa sobre a reputación dun fabricante e a fiabilidade do produto. Estes relatos de primeira man destacan experiencias do mundo real, axudando aos potenciais compradores a tomar decisións informadas. As opinións positivas adoitan salientar aspectos clave como a durabilidade do produto, a facilidade de uso e a asistencia posvenda.

ConselloBusca reseñas que detallen o rendemento e as experiencias de mantemento a longo prazo. Estas informacións adoitan revelar o verdadeiro valor da extrusora máis alá da súa compra inicial.

Os testemuños de profesionais do sector tamén poden validar as afirmacións dun fabricante. Por exemplo, os comentarios das empresas que empregan extrusoras de dobre fuso para materiais de alta viscosidade ou formulacións complexas poden confirmar as capacidades da máquina. Un patrón consistente de avaliacións positivas indica o compromiso dun fabricante coa calidade e a satisfacción do cliente.

Importancia das garantías e o soporte técnico

As garantías e o soporte técnico xogan un papel vital para garantir operacións de produción ininterrompidas. Unha garantía completa reflicte a confianza do fabricante na durabilidade e o rendemento do seu produto.Soporte técnico fiableminimiza o tempo de inactividade e aborda os desafíos operativos de forma eficaz.

Entre os principais beneficios dun soporte poscompra robusto inclúense:

- Un mantemento fiable garante a eficiencia operativa.

- O acceso doado ás pezas de reposto reduce os atrasos na produción.

- Un soporte técnico integral facilita operacións ininterrompidas.

Os fabricantes que ofrecen amplas garantías e servizos de asistencia con capacidade de resposta demostran un compromiso co éxito do cliente. Por exemplo, as empresas equipadas con equipos avanzados de monitorización e probas poden proporcionar diagnósticos precisos e resolucións máis rápidas. Este nivel de asistencia non só mellora a lonxevidade das máquinas, senón que tamén xera confianza cos clientes.

NotaVerifique sempre a dispoñibilidade de pezas de reposto e a capacidade de resposta dos equipos de soporte técnico antes de finalizar unha compra. Estes factores inflúen significativamente na eficiencia operativa a longo prazo.

Escoller a extrusora de plástico de dobre fuso axeitada implica avaliar a compatibilidade, a personalización, o rendemento, o custo e a fiabilidade. Os fabricantes deben priorizar provedores de renome con garantías e soporte técnico sólidos. Evitar decisións precipitadas garante o éxito a longo prazo.

ConselloCrea unha lista de verificación dos requisitos e compara as opcións sistematicamente para realizar unha compra informada.

Data de publicación: 22 de maio de 2025