Vexo comoBarrís de rosca únicatransformar a reciclaxe de plástico. Cando uso un barril de parafuso único para a granulación de reciclaxe, noto unha mellor calidade de fusión, unha mestura constante e menos desgaste. O meuExtrusora de plástico para reciclaxe de plásticofunciona máis suavemente. Con temperatura e velocidade do parafuso precisas, o meuExtrusora para reciclaxe de plásticoconsegue unha maior produción e calidade de pellets.

- Fluxo de fusión

- Velocidade do parafuso

- Temperatura do barril

- Xestión da tensión de corte

Mecanismos clave que impulsan a eficiencia

Homoxeneización mellorada da fusión

Cando uso a miña extrusora de reciclaxe, céntrome en conseguir unha fusión uniforme. A homoxeneización da fusión significa mesturar o plástico completamente mentres se derrete, para que cada gránulo teña a mesma calidade. Aprendín quecontrol da temperatura e do fluxo da fusióné esencial. Os estudos realizados sobre plásticos como o nailon e o polipropileno amosan que cando manteño a masa fundida uniforme, consigo mellores gránulos reciclados. Se a masa fundida non é consistente, o plástico reciclado pode volverse débil ou fráxil.

Vexo a diferenza na calidade dos gránulos cando uso un barril de parafuso único deseñado para unha mellor mestura. Por exemplo, a investigación sobre a homoxeneización por cizallamento en estado fundido mostra que a mestura por alto cizallamento en barriles de parafuso único mellora a uniformidade física e térmica dos plásticos reciclados. Este proceso reduce os contaminantes e cambia a estrutura do polímero dun xeito que axuda cos pasos posteriores de reciclaxe. Noto que os meus gránulos reciclados teñen menos defectos e un mellor rendemento cando a masa fundida é homoxénea.

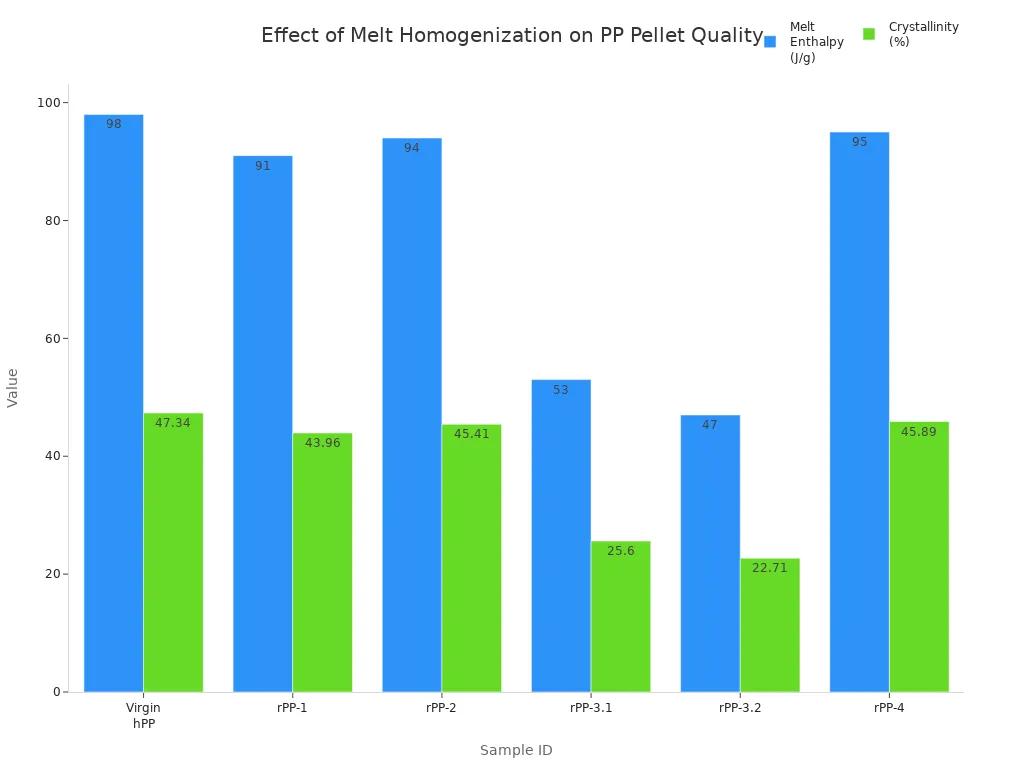

As cifras corroboran o que vexo na miña tenda. Cando comparo mostras de polipropileno reciclado, as que teñen maior cristalinidade e entalpía de fusión parécense máis ao plástico virxe e funcionan máis. Aquí tes unha táboa que mostra como as diferentes condicións de procesamento afectan á calidade dos pellets:

| ID da mostra | Entalpía de fusión (J/g) | Cristalinidade (%) |

|---|---|---|

| PP homopolímero virxe (hPP) | 98 | 47,34 |

| PP-1 reciclado (rPP-1) | 91 | 43,96 |

| PP-2 reciclado (rPP-2) | 94 | 45,41 |

| PP-3.1 reciclado (rPP-3.1) | 53 | 25,60 |

| PP-3.2 reciclado (rPP-3.2) | 47 | 22,71 |

| PP-4 reciclado (rPP-4) | 95 | 45,89 |

Sempre busco resultados como rPP-1, rPP-2 e rPP-4, que son semellantes ao PP virxe. Os valores máis baixos, como rPP-3.1 e rPP-3.2, indican que a masa fundida non se mesturou ben ou que tiña contaminación.

Cando controlo o fluxo de fusión e a mestura, tamén vexo mellores propiedades mecánicas no produto final. Os meus gránulos reciclados estíranse e aguantan case tan ben como o plástico novo, o que significa que podo usalos en aplicacións máis esixentes.

Xeometría de parafuso optimizada

A forma e o deseño do parafuso dentro da miña extrusora marcan unha gran diferenza. Probei diferentes xeometrías de parafuso e notei como afectan ao uso de enerxía, á calidade da masa fundida e ao rendemento. Cando uso un parafuso coa xeometría correcta, consigo unha mestura máis consistente e un maior rendemento. Tamén uso menos enerxía, o que aforra cartos e reduce o desgaste do meu equipo.

- A xeometría do parafuso afecta á cantidade de enerxía que necesito e á estabilidade da temperatura de fusión..

- Aumentar a velocidade do parafuso pode reducir o consumo de enerxía, pero o deseño do parafuso debe axeitarse ao material.

- Os parafusos de barreira e os elementos de mestura axudan a manter a temperatura da fusión uniforme e a mellorar a mestura.

- Algúns deseños de parafuso permítenme executar a extrusora máis rápido sen perder calidade.

- A xeometría correcta do parafuso equilibra a eficiencia enerxética cun alto rendemento e unha boa calidade da masa fundida.

Vin que os parafusos de barreira, que separan o plástico sólido do fundido, permítenme traballar a velocidades máis altas e obter máis rendemento. Non obstante, necesito vixiar o rendemento para manter a fusión uniforme. Os elementos de mestura como a sección de cizallamento Maddock permítenme unha mellor homoxeneización, o que significa menos defectos nos meus gránulos.

Aquí tes unha rápida comparación dos tipos de parafusos e os seus efectos:

| Xeometría do parafuso | Consistencia da mestura (homoxeneidade) | Rendemento | Notas |

|---|---|---|---|

| Tornillos de barreira | Bo para un alto rendemento, require un control coidadoso | Alto | Ideal para lotes grandes, teña coidado coa mestura desigual a velocidades moi altas |

| Parafusos de tres seccións | Estable, pero con menor rendemento | Moderado | Bo para a produción estable, menos flexible |

| Elementos de mestura | Excelente homoxenización | Varía | A cizalla Maddock ofrece a mellor mestura, especialmente para plásticos resistentes |

Sempre escollo a xeometría do parafuso que coincida co plástico que estou a reciclar. Deste xeito, consigo o mellor equilibrio entre velocidade, calidade e consumo de enerxía.

Materiais avanzados para barriles

O material do cañón de rosca importa tanto como o seu deseño. Eu uso cañóns feitos de aceiros de aliaxe de alta calidade como o 38CrMoAl, que ofrecen resistencia e tenacidade. Cando uso cañóns con superficies nitruradas, vexo un gran salto na dureza. Isto significa que o meu equipo dura máis, mesmo cando proceso plásticos abrasivos ou contaminados.

- Os aceiros de aliaxe como o 38CrMoAlA e o AISI 4140 ofrécenme a durabilidade que necesito.

- Os aceiros de metalurxia en po ofrecen unha resistencia aínda mellor ao desgaste e á corrosión.

- Os tratamentos de nitruración aumentan a dureza superficial, chegando a miúdo a HV900 ou máis.

- Os revestimentos bimetálicos, como o carburo de volframio, protexen contra os recheos abrasivos.

- O cromado engade outra capa de defensa contra a ferruxe e o desgaste.

Notei que cando uso barrís con estes materiais e revestimentos avanzados, gasto menos tempo e diñeiro en mantemento. A miña extrusora funciona máis tempo entre intervalos de servizo e non teño que preocuparme tanto polas avarías. Esta fiabilidade permíteme centrarme na produción de pellets reciclados de alta calidade.

Consello:Coincide sempre comaterial do barrilaos tipos de plásticos e aditivos que procesas. Os materiais e os revestimentos máis resistentes compensan cando manexas residuos plásticos abrasivos ou mesturados.

Ao combinar unha mellor homoxenización da masa fundida, unha xeometría optimizada do parafuso e materiais avanzados para o barril, consigo unha maior eficiencia e mellores resultados na miña operación de reciclaxe de plástico. Estes mecanismos traballan conxuntamente para ofrecer unha calidade consistente, un maior rendemento e custos máis baixos.

Resolución de desafíos comúns de reciclaxe

Abordar a contaminación e as materias primas variables

Cando levo a cabo a miña operación de reciclaxe, atópome con materia prima imprevisible todos os días. Algúns lotes conteñen plástico limpo e uniforme. Outros chegan mesturados con sucidade, metal ou humidade. Sei que as partículas de moído de forma irregular teñen unha densidade aparente menor que os gránulos virxes. Isto reduce o rendemento e fai que a miña extrusora traballe máis. Se non soluciono estes problemas, vexo temperaturas de fusión máis altas e unha calidade de gránulos degradada.

Confío no meu cilindro de parafuso único para xestionar estes desafíos. A xeometría optimizada da zona de alimentación, especialmente as bolsas de alimentación ampliadas, mellora a alimentación e o transporte de sólidos. Este deseño evita o estancamento do material e mantén o fluxo constante. Noto que a miña extrusora mantén a calidade da fusión mesmo cando proceso plásticos mesturados ou contaminados.

Estes son os principais desafíos cos que me atopo na reciclaxe de plástico:

- Formas irregulares de moído e baixa densidade aparente

- Rendemento e eficiencia reducidos

- Temperaturas de fusión máis altas e fiestras de procesamento estreitas

- Contaminación e degradación dos materiais

- Variabilidade de procesamento con plásticos mixtos

O meu cilindro de parafuso único axúdame a superar estes problemas. Vexo unha mellor eficiencia de alimentación, un fluxo de material consistente e un menor consumo de enerxía. Esta tecnoloxía permíteme procesar unha gama máis ampla de plásticos reciclados sen sacrificar a calidade.

Adoito comparar as extrusoras de fuso único coas extrusoras de fuso dobre. As máquinas de fuso dobre ofrecen unha mestura e desgasificación excelentes, pero teñen dificultades con altas presións e contaminación. As extrusoras de fuso único, como a miña, xestionan a reciclaxe con filtración intensiva e toleran mellor os contaminantes. Aquí tes unha comparación rápida:

| Característica | Extrusora de parafuso único | Extrusora de dobre parafuso |

|---|---|---|

| Eficiencia de mestura | Mestura moderada, homoxenización limitada | Excelente mestura, acción distributiva/dispersiva intensiva |

| Uniformidade da temperatura | Moderado, propenso a puntos cálidos/fríos | Distribución moi uniforme da temperatura de fusión |

| Estabilidade de saída | Bo, pode ter pulsación | Saída consistente e estable |

| Versatilidade do material | Ideal para materiais virxes homoxéneos | Manexa aditivos, mesturas e materias primas contaminadas |

| Capacidade de desgasificación | Limitado ou ningún | Alto, con portos de baleiro e zonas de ventilación |

| Caso de uso ideal | ABS virxe puro a pequena escala | ABS reciclado de cor, especial, a escala industrial |

Escollo os barrís de rosca única polas súas capacidades de alta presión e a súa mellor tolerancia aos contaminantes. Esta decisión axúdame a evitar reparacións custosas e mantén a miña liña de reciclaxe funcionando sen problemas.

Redución do desgaste dos materiais abrasivos

Os plásticos e materiais de recheo abrasivos, como as fibras de vidro, o talco e o carbonato de calcio, supoñen un gran desafío na miña planta. Estes materiais desgastan os parafusos e os cilindros rapidamente. Antes tiña que substituír os compoñentes con frecuencia, o que aumentaba o tempo de inactividade e os custos.

Agora, uso barriles de rosca única con tratamentos superficiais e revestimentos avanzados. O meu barril presenta unha superficie nitrurada e capas de aliaxe bimetálica. Estas melloras aumentan a dureza e resisten a abrasión. Noto unha gran diferenza na durabilidade. O meu equipo dura máis, mesmo cando proceso plásticos resistentes e abrasivos.

As características clave do deseño que me axudan a minimizar o desgaste inclúen:

- Xeometría do parafuso optimizada para evitar picos de presión e turbulencias da fusión

- Selección de materiais resistentes ao desgaste e revestimentos especializados

- Deseño personalizado para materias primas e recheos específicos

- Mecanizado preciso para un acabado superficial liso

- Software de simulación para comprender a distribución da presión de fusión

Aprendín que oo maior desgaste prodúcese preto da sección de transición, onde os sólidos se forman unha cuña e a presión aumenta. Ao elixir os materiais e os revestimentos axeitados, eureducir o desgaste ata nun 60%A inspección e o mantemento regulares das zonas de alto desgaste, como as zonas de alimentación e descarga, manteñen a miña extrusora en perfecto estado.

Consello:Sempre adapto o deseño do meu cilindro de parafuso aos plásticos e recheos que proceso. Esta estratexia prolonga a vida útil do equipo e mellora a eficiencia da produción.

Mellora da estabilidade do proceso e da consistencia da saída

Un procesamento estable é esencial para producir pellets reciclados de alta calidade. Antes de adoptar a tecnoloxía de barril de parafuso único, tiven problemas con aumentos de fluxo, inestabilidades de fusión e un transporte deficiente de sólidos. Estes problemas levaron a taxas de produción máis baixas, aumento da chatarra e maiores custos laborais.

Co meu tambor de parafuso único JT, consigo un fluxo de fusión estable e unha produción consistente. Os sistemas de control avanzados, incluídos sensores e controladores lóxicos, axúdanme a manter unha temperatura e unha presión constantes. Superviso de preto as condicións do proceso para evitar flutuacións que poderían desestabilizar a operación.

Eu usoaliaxes bimetálicas e revestimentos avanzadospara mellorar a resistencia ao desgaste e á corrosión. Estas características son fundamentais para o procesamento de plásticos abrasivos ou reciclados. Unhas condicións de proceso estables impiden variacións nas propiedades do produto e reducen os residuos.

Estes son os pasos que sigo para manter a estabilidade do proceso:

- Mantemento regular e substitución oportuna de parafusos e barriles desgastados

- Monitorización da temperatura e a presión con sistemas de control avanzados

- Uso de perfís de parafuso personalizados para unha mellor homoxeneidade da masa fundida e mestura

- Inspección de zonas de alto desgaste para reducir o tempo de inactividade inesperado

Os estudos amosan que optimizar a velocidade do parafuso e as zonas de temperatura aumenta o rendemento e mellora a reciclabilidade. As velocidades de parafuso máis baixas aumentan o par e reducen a enerxía mecánica, o que leva a unha mellor eficiencia e a unha produción máis consistente. Documentei aumentos na taxa de produción do 18 % ao 36 % despois de optimizar o deseño do barril do meu parafuso.

Nota:A inspección e o mantemento preditivo consistentes prolongan a vida útil dos equipos e melloran a estabilidade xeral do proceso na miña operación de reciclaxe.

Ao abordar a contaminación, o desgaste e a estabilidade do proceso, o meu barril de parafuso único axúdame a entregar pellets reciclados fiables e de alta calidade. Cumpro as esixencias da reciclaxe moderna con confianza e eficiencia.

Barril de rosca única para a granulación de reciclaxe: resultados do mundo real

Maior rendemento e calidade

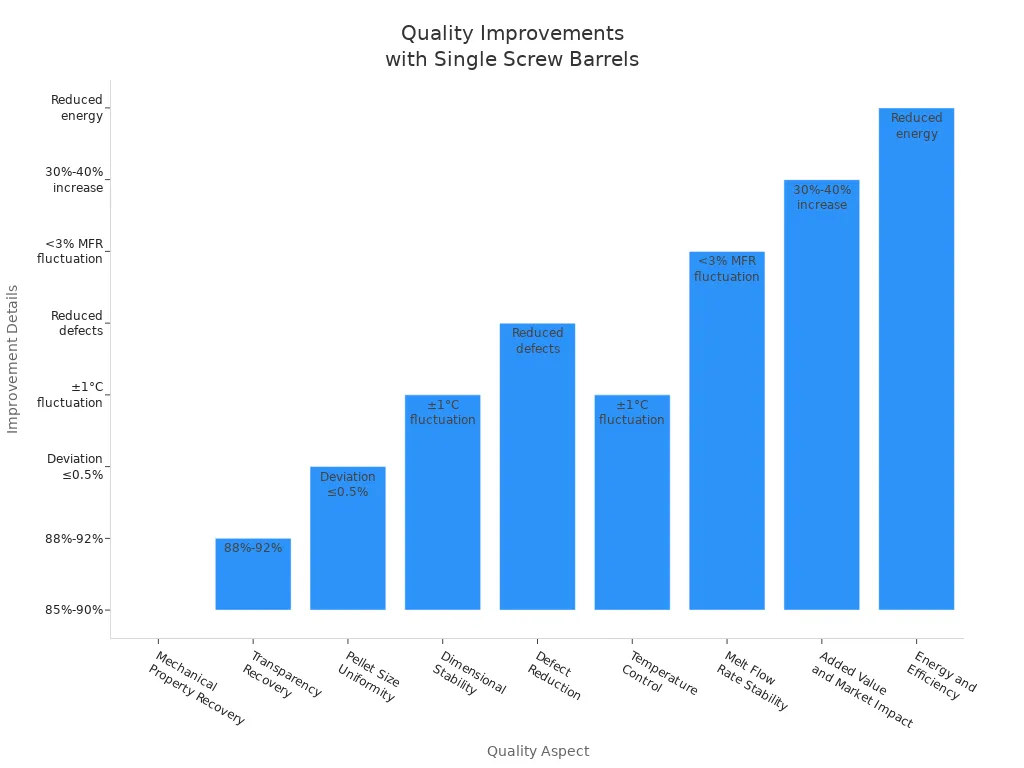

Cando cambiei a un barril de parafuso único para a granulación de reciclaxe, vin un claro aumento tanto no rendemento como na calidade dos gránulos. Os meus gránulos reciclados agora mostran unha mellor resistencia mecánica e unha transparencia mellorada. Podo controlar o tamaño dos gránulos con maior precisión, o que me axuda a cumprir cos estritos requisitos dos clientes. O control avanzado da temperatura mantén o fluxo de fusión estable, polo que obteño menos defectos e gránulos máis uniformes.

| Aspecto de calidade | Detalles da mellora |

|---|---|

| Recuperación de propiedades mecánicas | Taxa de recuperación do 85% ao 90%, moito maior que cos equipos ordinarios |

| Recuperación da transparencia | taxa de recuperación do 88% ao 92% |

| Uniformidade do tamaño dos gránulos | Desviación de tamaño dentro do 0,5% |

| Estabilidade dimensional | A temperatura uniforme (fluctuación de ±1 °C) garante a estabilidade |

| Redución de defectos | Menos impurezas e defectos |

| Control de temperatura | Control de cinco etapas, flutuación de ±1 °C |

| Estabilidade da taxa de fluxo de fusión | Flutuación da MFR inferior ao 3% |

| Valor engadido e impacto no mercado | Incremento do 30 %-40 % no valor engadido |

| Enerxía e eficiencia | Menor consumo de enerxía, maior eficiencia |

Menor mantemento e tempo de inactividade

Aprendín que o coidado regular mantén o meu barril de parafuso único para a granulación de reciclaxe funcionando sen problemas. Sigo un programa de mantemento estrito e inspecciono o barril todas as semanas. Sempre manteño a temperatura e a velocidade do parafuso estables para evitar tensión na máquina. A materia prima plástica limpa e clasificada axuda a previr danos causados por contaminantes. Limpo e lubrico as pezas móbiles para deter a ferruxe e a fricción. Cando vexo pezas desgastadas, substitúoas inmediatamente. Escollo barriles feitos de aliaxes resistentes con revestimentos especiais, como a nitruración, para prolongar a súa vida útil.

- Inspeccións semanais de barrilmanter o meu equipo en perfecto estado.

- Uns axustes correctos de temperatura e presión evitan o desgaste.

- A materia prima limpa reduce os danos internos.

- A limpeza e a lubricación regulares deteñen as avarías.

- A substitución proactiva de pezas evita tempos de inactividade inesperados.

- As aliaxes e os revestimentos resistentes fan que o barril dure máis.

As plantas que seguen estes pasos rexistran menos tempo de inactividade e custos de reparación máis baixos. A miña liña de reciclaxe agora funciona de forma máis eficiente e fiable.

Estudo de caso: barril de rosca única JT na reciclaxe de plásticos múltiples

Instalei o barril de parafuso único JT para a granulación de reciclaxe na miña planta para manexar diferentes plásticos como PE, PP e PVC. Os materiais resistentes ao desgaste, como38CrMoAl e carburo de volframio, prolongaron a vida útil do barril. Agora gasto menos en reparacións e substitucións. A miña liña de produción raramente para, polo que cumpro os meus prazos de entrega. O rendemento consistente do barril de parafuso único JT para a granulación de reciclaxe mellorou a miña produción e reduciu os meus custos. Vexo menos interrupcións e mellorescalidade dos pellets, o que me axuda a manter a competitividade no mercado.

Vexo como os barriles de parafuso único resolven problemas clave de reciclaxe. A miña experiencia demostra unha mellor calidade de fusión, mestura e estabilidade do proceso. Co barril de parafuso único para a granulación da reciclaxe, consigo unha maior eficiencia e fiabilidade. Estas melloras permiten operacións máis limpas, reducen custos e axúdanme a satisfacer as crecentes demandas da industria para a reciclaxe sostible do plástico.

Preguntas frecuentes

Que plásticos podo procesar co cilindro de parafuso único JT?

Podo procesar moitos plásticos, incluíndo PE, PP, PS,PVC, PET, PC e PA. O barril adáptase a diferentes materiais para unha reciclaxe eficiente.

Como podo reducir o desgaste do meu cilindro de parafuso?

Uso cañóns feitos de aliaxes resistentes con revestimentos nitrurados ou bimetálicos. Unha limpeza regular e uns axustes axeitados axúdanme a prolongar a vida útil do cañón e a manter un alto rendemento.

Por que é importante a homoxeneización da masa fundida na reciclaxe?

A homoxenización por fusión dáme pellets uniformes. Vexo menos defectos e unha mellor resistencia do produto. A mestura consistente axúdame a cumprir cos estándares de calidade e as necesidades dos clientes.

Data de publicación: 21 de agosto de 2025