Un cilindro de parafuso de moldeo por inxección de plástico xoga un papel importante na configuración da calidade da fusión e na velocidade de produción. Os enxeñeiros céntranse enBarril de moldeo por inxeccióndeseño para mellorar o rendemento. Empregan diferentes materiais paraMáquina extrusora de plástico de parafuso únicoeMáquina de extrusión de parafuso únicoCada opción axuda ás máquinas a procesar mellor os plásticos.

Estrutura e rendemento do barril de parafuso de moldeo por inxección de plástico

Tipos de barril: bimetálico vs. integral

Escoller o tipo de barril axeitado pode marcar unha gran diferenza na forma en que unbarril de parafuso de moldeo por inxección de plásticofunciona. Os barriles bimetálicos usan unha base de aceiro forte cun revestimento de aliaxe resistente no seu interior. Este deseño aforra materiais valiosos e permite aos fabricantes substituír só o revestimento desgastado, o que facilita e fai máis rendible o mantemento. O axuste entre o revestimento e o barril debe ser preciso para manter a calor fluíndo suavemente e evitar o movemento. Os barriles bimetálicos funcionan ben para procesar plásticos abrasivos ou reforzados porque resisten o desgaste e duran máis.

Os barriles integrais fabrícanse como unha soa peza. Isto dálle alta precisión e unha distribución uniforme da calor ao longo do barril. Facilitan a instalación e o mantemento dos sistemas de calefacción e refrixeración. Non obstante, necesitan controis de fabricación estritos para manter unha alta calidade. Ao comparar os dous, os barriles integrais ofrecen un mantemento sinxelo e un quecemento uniforme, mentres que os barriles bimetálicos proporcionan unha mellor resistencia ao desgaste e unha substitución de pezas máis sinxela.

| Aspecto de rendemento | Barril integral | barril bimetálico |

|---|---|---|

| Construción | Unha soa peza, alta precisión de fabricación | Canón base con bucha de aceiro de aliaxe substituíble |

| Distribución da calor | Distribución uniforme da calor ao longo do eixe do barril | Condución térmica mantida se o axuste do casquillo é preciso |

| Resistencia ao desgaste | Resistencia estándar ao desgaste | Maior resistencia ao desgaste debido ao revestimento de aceiro de aliaxe |

| Mantemento | Instalación e mantemento máis sinxelos dos sistemas de calefacción/refrixeración | O casquillo substituíble permite unha substitución de pezas máis sinxela |

| Uso de materiais | Require maior precisión e calidade dos materiais | Conserva materiais valiosos ao usar só aceiro de aliaxe no revestimento |

Os barriles bimetálicos adoitan durar moito máis que os barriles integrais, especialmente ao procesar materiais resistentes. O seu deseño reduce o tempo de inactividade e os custos de substitución, o que axuda a manter a produción funcionando sen problemas.

Xeometría do parafuso: relación L/D, relación de compresión e deseño de voo

A xeometría doparafuso dentro dun cilindro de parafuso de moldeo por inxección de plásticodetermina a forma en que os plásticos se funden e mesturan. A relación L/D, que compara a lonxitude do parafuso co seu diámetro, afecta á uniformidade da fusión e á mestura. Un parafuso máis longo (maior relación L/D) dálle ao plástico máis tempo para fundirse e mesturarse, o que mellora a calidade do produto. Non obstante, se o parafuso é demasiado longo, pode causar degradación térmica, especialmente con plásticos sensibles á calor. Materiais como o PVC e o POM necesitan parafusos máis curtos para evitar danos, mentres que os plásticos recheos de vidro ou de alta viscosidade benefícianse de parafusos máis longos e zonas de mestura reforzadas.

- Os materiais con boa estabilidade térmica usan parafusos máis longos para unha mellor mestura.

- Os plásticos sensibles á calor necesitan parafusos máis curtos ou deseños de roscas especiais.

- Os parafusos de uso xeral (L/D ~20:1) son axeitados para plásticos comúns, pero poden mostrar variacións de cor.

- Os parafusos de barreira (L/D ~24:1) melloran a mestura para plásticos reforzados.

- Os parafusos de separación (L/D ~18:1) axudan a evitar a degradación dos materiais sensibles á calor.

- Os parafusos de mestura (L/D ~22:1) proporcionan unha fusión uniforme para plásticos especiais.

A taxa de compresión mide canto comprime o parafuso o plástico. Os plásticos de alta viscosidade necesitan unha taxa de compresión máis alta para fundirse e mesturarse ben. Axustar a taxa de compresión axuda a equilibrar o rendemento e a calidade do produto. Os fabricantes adoitan supervisar e optimizar o deseño do parafuso para que se axuste ás necesidades do material.

O deseño do voo do parafuso tamén é importante. Os parafusos optimizados reoloxicamente melloran a calidade da masa fundida ao axustarse ao comportamento de fluxo do polímero. Os sistemas de subministración controlada de masa fundida axudan a controlar a temperatura e a viscosidade da masa fundida, o que reduce o risco de degradación. Os parafusos de mestura e os parafusos de barreira dinámica proporcionan unha masa fundida uniforme e evitan os puntos mortos, o que evita que o plástico se sobrequente ou se decolore.

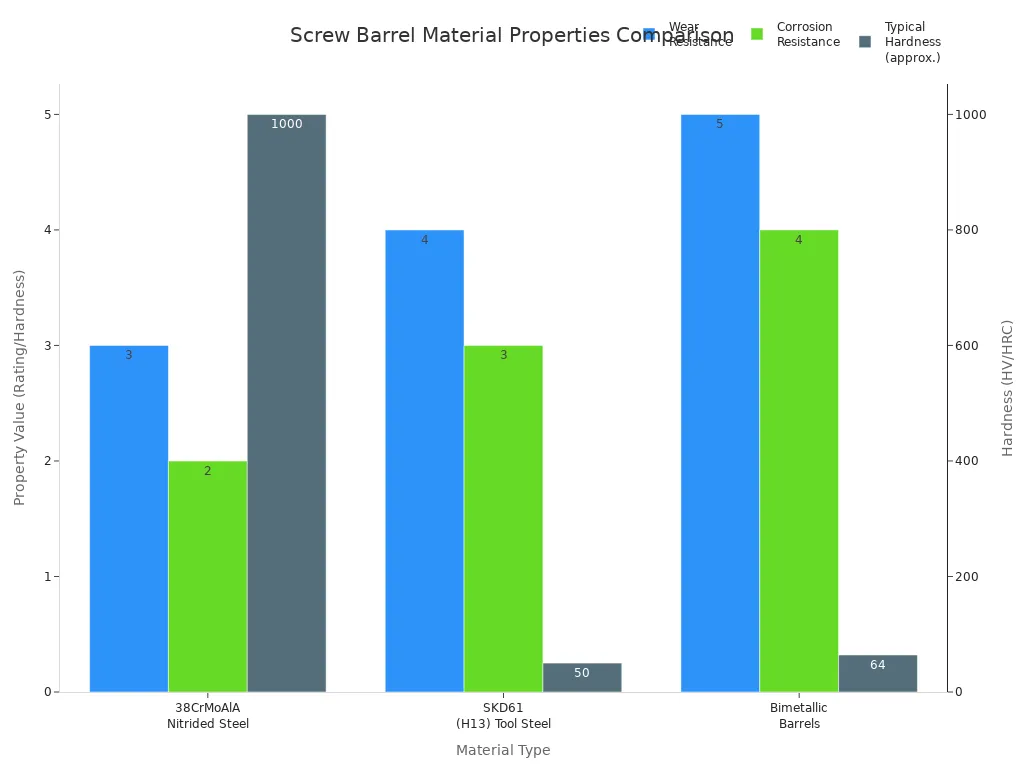

Composición de materiais e tratamentos superficiais

Os materiais empregados para fabricar un cilindro de parafuso de moldeo por inxección de plástico inflúen na súa durabilidade e rendemento. O aceiro nitrurado ofrece boa dureza e resistencia ao desgaste para os plásticos estándar. Os cilindros bimetálicos combinan unha base de aceiro cun revestimento de aliaxe, o que proporciona unha excelente resistencia ao desgaste e á corrosión para plásticos resistentes ou cheos. O aceiro para ferramentas proporciona unha alta resistencia ao desgaste para ambientes extremos.

| Tipo de material | Propiedades e vantaxes principais | Contras e limitacións | Mellores aplicacións |

|---|---|---|---|

| Aceiro nitrado | Alta dureza superficial; boa resistencia ao desgaste para resinas sen recheo; accesible | Mala resistencia á corrosión; inadecuado para resinas abrasivas/químicas | Resinas básicas como polietileno, polipropileno |

| Barriles bimetálicos | Respaldo de aceiro con revestimento de aliaxe; excelente resistencia ao desgaste e á corrosión; maior vida útil | Máis caro; pode ser excesivo para uso xeral | Nailones recheos de fibra de vidro, ABS ignífugo, PVC, polímeros agresivos |

| Ligas a base de níquel | Excepcional resistencia á corrosión; bo para resinas ignífugas e haloxenadas | Menos duro que as aliaxes de ferro; menor resistencia ao desgaste | Polímeros quimicamente agresivos |

| Ligas a base de ferro | Dureza e resistencia ao desgaste superiores | Menor resistencia á corrosión que as aliaxes a base de níquel | Resinas abrasivas con alta carga |

| Aceiro para ferramentas | Dureza e resistencia excepcionais; alta resistencia ao desgaste | Alto custo; susceptible á corrosión sen revestimentos | Ambientes de desgaste extremo, aplicacións de alto rendemento |

| Barrís con revestimento especial | Os revestimentos como o carburo de tungsteno ou o cromado melloran a resistencia ao desgaste e á corrosión | Engade custo e complexidade; a adhesión do revestimento varía | Aplicacións de resina personalizadas ou agresivas |

Os tratamentos superficiais como a nitruración e o cromado aumentan a resistencia ao desgaste e a vida útil. A nitruración pode duplicar ou triplicar a vida útil dos parafusos e barriles. O cromado aumenta a dureza e a resistencia á corrosión, pero a nitruración adoita ter un mellor rendemento en condicións abrasivas. A pulverización de molibdeno combinada coa nitruración ofrece aínda máis protección. Un funcionamento e mantemento axeitados axudan a maximizar estes beneficios.

Deseño de porto de alimentación e ventilación

O deseño da porta de alimentación controla como o plástico entra no barril. Un bo control da temperatura na porta de alimentación mantén estable a viscosidade do material, o que axuda a manter un fluxo e unha alimentación consistentes. Os cargadores de baleiro e os receptores de tolva aseguran que o material se mova suavemente cara á máquina, reducindo a contaminación e os derrames. Esta configuración mantén unha alta calidade da produción e unha alimentación consistente.

- As cargadoras de baleiro móntanse directamente na garganta da máquina, o que reduce a contaminación.

- Os receptores de tolva usan a gravidade para alimentar material, o que simplifica o proceso.

O deseño de ventilación tamén xoga un papel fundamental. Os parafusos de ventilación teñen zonas especiais que eliminan a humidade e os compostos volátiles durante o procesamento. Isto é importante para materiais higroscópicos e plásticos reciclados. As portas de ventilación permiten que os gases e a humidade escapen, evitando defectos e mantendo alta a calidade da extrusión.

Consello: Un deseño axeitado da porta de alimentación e da ventilación axuda a manter unha produción estable e a mellorar a calidade do produto, especialmente cando se traballa con plásticos reciclados ou sensibles.

Resultados de rendemento do deseño de barril de parafuso de moldeo por inxección de plástico

Calidade e homoxeneidade da fusión

Un cilindro de parafuso de moldeo por inxección de plástico ben deseñado axuda a crear unha fusión suave e uniforme. A xeometría do parafuso, incluíndo o seurelación de compresióne a forma das súas zonas, controla como se funden e mesturan os gránulos de plástico. Cando a relación de compresión coincide co material, a masa fundida flúe uniformemente. Isto reduce problemas como marcas de separación ou fusión incompleta. Ozona de alimentaciónmove e quenta os gránulos, a zona de compresión funde e presiona o material e a zona de dosificación garante que a fusión sexa uniforme. Características como a profundidade do canal e as seccións de mestura axudan ao parafuso a quentar e mesturar o plástico. Os parafusos de barreira poden separar o plástico sólido e o fundido, facendo que a fusión sexa máis eficiente e aforrando enerxía.

Cando a masa fundida é uniforme, o produto final ten mellor aspecto e funciona mellor. Unha mestura deficiente pode causar raias de cor, puntos débiles ou cambios no tamaño da peza. Unha boa homoxeneidade da masa fundida significa menos defectos e pezas máis fiables. Os operadores tamén poden usar sensores para vixiar a calidade da masa fundida e axustar a configuración para obter mellores resultados.

- Unha mestura deficiente da masa fundida provoca raias de cor e puntos débiles.

- Unha boa calidade da fusión leva a un tamaño e unha resistencia da peza consistentes.

- A calidade da fusión depende da temperatura do barril, da velocidade do parafuso e da contrapresión.

Nota: Manter a temperatura de fusión estable e axustar o deseño do parafuso ao tipo de plástico axuda a evitar defectos e mantén unha alta calidade do produto.

Eficiencia de mestura e tempo de ciclo

A eficiencia da mestura depende da forma e das características especiais do parafuso. A medida que o parafuso xira, empurra e prega o plástico, creando unha estrutura forte.forzas de corteAs seccións de mestura preto da punta, como os pinos ou os parafusos de barreira, axudan a mesturar a masa fundida. Esta acción distribúe a cor e os aditivos de xeito uniforme, polo que a peza final ten un aspecto liso e uniforme. Os parafusos de barreira usan un segundo parafuso para separar o plástico fundido dos anacos sólidos, acelerando a fusión e evitando anacos non fundidos.

- A xeometría do parafuso controla como se moven, se funden e se mesturan os gránulos.

- A mestura de seccións crea un movemento en bucle,mesturando máis do 95%do material rapidamente.

- Os parafusos de barreira e os deseños especiais axudan a dispersar a cor e os aditivos.

A eficiencia da mestura tamén afecta o tempo de ciclo. Unha fusión máis rápida e uniforme significa que a máquina pode executar máis ciclos en menos tempo. O uso de parafusos de barreira, parafusos de maior diámetro ou ranuras máis profundas aumenta a velocidade de plastificación. Aumentar a velocidade do parafuso (cando sexa seguro para o material) e reducir a contrapresión tamén pode acurtar os tempos de ciclo. Os sistemas avanzados de calefacción e arrefriamento manteñen o barril á temperatura correcta, axudando a que as pezas se arrefríen máis rápido e mantendo a produción en marcha.

- O deseño optimizado do barril de parafuso evita atascos e atrasos.

- Os sistemas precisos de quecemento e arrefriamento axudan a que as pezas se solidifiquen rapidamente.

- Os materiais e os revestimentos duradeiros reducen o tempo de inactividade das reparacións.

Resistencia ao desgaste e mantemento

O desgaste é unha gran preocupación para calquera cilindro de parafuso de moldeo por inxección de plástico. Os recheos abrasivos, os plásticos corrosivos e as longas tiradas de produción poden desgastar o parafuso e o cilindro. Os tipos de desgaste comúns inclúen o desgaste adhesivo, o desgaste abrasivo e a corrosión. Por exemplo, o desgaste abrasivo ocorre cando os recheos duros como a fibra de vidro rozan contra o metal. O desgaste corrosivo provén dos produtos químicos presentes en plásticos como o PVC.

| Mecanismo de desgaste | Descrición | Estratexias de mitigación do deseño |

|---|---|---|

| Desgaste adhesivo | As superficies metálicas entran en contacto e transfiren material. | Empregar aliaxes de revestimento duro, comprobar se hai estrías e garantir a compatibilidade dos materiais. |

| Desgaste abrasivo | Acción de cizalladura de gránulos ou recheos. | Usar aliaxes duras, evitar recheos abrasivos e manter a materia prima limpa. |

| Desgaste corrosivo | Ataque químico de certos plásticos. | Usar materiais resistentes á corrosión, evitar produtos químicos agresivos. |

| Problemas de aliñamento | A desalineación provoca rozamento e desgaste desigual. | Asegurar a rectitude e a aliñación correctas. |

A escolla dos materiais e os tratamentos superficiais marcan unha gran diferenza. A nitruración líquida aumenta a dureza superficial e a resistencia ao desgaste. Os canóns bimetálicos con revestimentos especiais duran máis, especialmente con plásticos resistentes. As inspeccións regulares e o mantemento preventivo, como a limpeza e a comprobación da aliñación, axudan a detectar os problemas a tempo. Os revestimentos avanzados e os novos materiais poden prolongar a vida útil dos canóns ata nun 40 %, o que reduce os custos de mantemento e o tempo de inactividade.

- A frecuencia de mantemento depende do material e dos revestimentos do barril.

- O mantemento preventivo e as inspeccións regulares prolongan a vida útil do barril.

- Os tratamentos superficiais avanzados reducen as reparacións e as substitucións.

Adaptabilidade a diferentes materiais e aplicacións

Un deseño flexible do barril de parafuso permite aos fabricantes procesar moitos tipos de plásticos. A xeometría do parafuso, como a lonxitude, o paso e a profundidade do canal, pódese modificar para adaptarse a diferentes materiais. Os parafusos de uso xeral, de barreira e de mestura funcionan mellor con certos plásticos. Os sistemas de refrixeración, como os canais de auga, manteñen o barril á temperatura correcta para cada material.

- Deseño e xeometría do parafusocombinar diferentes plásticos.

- Os sistemas de refrixeración evitan o sobrequecemento.

- As aliaxes e os revestimentos de alta resistencia soportan condicións difíciles.

Os deseños adaptables tamén facilitan o cambio entre traballos. As características como os adaptadores de desconexión rápida e os empuxadores de parafusos axudan aos operadores a cambiar os parafusos rapidamente. Os controis de proceso adaptativos usan sensores e aprendizaxe automática para axustar a configuración en tempo real. Isto reduce os cambios manuais e acelera os cambios, polo que a produción pode cambiar dun material ou produto a outro con menos tempo de inactividade.

Consello: Os deseños adaptables de barriles de parafuso axudan ás fábricas a manexar moitos tipos de plásticos e a cambiar de traballo rapidamente, mantendo a produción flexible e eficiente.

Resolución de problemas comúns de rendemento

Mesmo co mellor deseño, poden xurdir problemas. Entre os problemas comúns inclúensedesgaste excesivo, problemas de temperatura, atascos, ruído e erros de mestura de cores. Cada problema ten as súas propias causas e solucións.

| Problema de rendemento | Descrición e síntomas | Causas e solucións |

|---|---|---|

| Desgaste excesivo | Fugas de material, mala calidade, altas temperaturas, ruído | Usar barriles bimetálicos, aliaxes de revestimento duro, limpeza regular, aliñamento axeitado |

| Regulación da temperatura | Decoloración, carbonización, burbullas, deformación | Dividir o barril en zonas, usar sensores, prequecemento gradual, chaquetas illantes |

| Obstrución e acumulación | Alta presión, fluxo deficiente, manchas negras | Limpar con compostos de purga, velocidade do parafuso axeitada, selar o barril durante o tempo de inactividade |

| Ruído ou vibración | Ruídos fortes, vibracións, fricción | Inspeccionar a aliñación, os rolamentos, usar amortecedores de vibracións, illar os compoñentes |

| Mestura/contaminación de cores | Raias de cor, tons inconsistentes, contaminación | Usar compostos de purga, limpeza regular, optimizar o deseño do parafuso, selar as máquinas durante as paradas |

Os operadores poden resolver moitos problemas seguindo uns poucos pasos clave:

- Optimizar a configuración do parafuso e as zonas de temperatura do barril.

- Monitorizar e axustar as temperaturas e a velocidade do parafuso.

- Calibrar os alimentadores e evitar a acumulación de material.

- Inspeccione os parafusos e os cilindros para detectar desgaste, especialmente en zonas de alta tensión.

- Empregar o mantemento preditivo para planificar as reparacións e reducir o tempo de inactividade.

- Garda un parafuso de repostoe reformar só unhas poucas veces.

- Capacitar os operadores para detectar os sinais de alerta temperá.

Nota:Limpeza regular, lubricación axeitada e vixilancia coidadosaaxudar a manter o cilindro do parafuso de moldeo por inxección de plástico funcionando sen problemas e prolongar a súa vida útil.

A optimización da estrutura dun cilindro de parafuso de moldeo por inxección de plástico mellora a calidade da fusión e a vida útil do equipo. Cando os fabricantes seleccionan otipo de barril correcto, xeometría do parafuso e materiais, ven un fluxo máis suave, unha mellor mestura e menos defectos. O mantemento regular, incluíndo a limpeza e as inspeccións, mantén as máquinas funcionando de forma eficiente e reduce os custos.

Preguntas frecuentes

Cal é a principal vantaxe dun cilindro de rosca bimetálico?

Os barriles bimetálicos resisten o desgaste dos plásticos resistentes. Duran máis e reducen o tempo de inactividade por mantemento.

Con que frecuencia deben os operadores inspeccionar o barril do parafuso?

Os operadores deben comprobar o cilindro do parafuso cada mes. As inspeccións regulares axudan a detectar o desgaste a tempo e a manter as máquinas funcionando sen problemas.

Pode un só tubo de parafuso funcionar con moitos tipos de plásticos?

| Tipo de barril | Adaptabilidade |

|---|---|

| Uso xeral | Bo |

| Barreira | Excelente |

| Mestura | Moi bo |

Un barril ben deseñado pode manexar moitos plásticos, pero algúns materiais necesitan características especiais.

Data de publicación: 25 de agosto de 2025