Unha extrusora de parafuso único de laboratorio usa un parafuso rotatorio para fundir, mesturar e dar forma a polímeros dentro dun barril quentado. Os investigadores confían noextrusora de parafuso único ventilada, máquina de parafuso único, emáquina granuladora sen augapara conseguir unha mestura óptima e un procesamento seguro e eficaz. Os estudos amosan quevelocidade e temperatura do parafusoinflúen directamente na calidade e seguridade do produto.

Compoñentes principais dunha extrusora de parafuso único

O parafuso

O parafusoé o corazón da extrusora de parafuso único. Xira dentro do cilindro e move o polímero cara adiante. O parafuso funde, mestura e empurra o material cara á matriz. O deseño do parafuso, incluíndo o diámetro, a relación lonxitude-diámetro e a relación de compresión, afecta a como se funde e mestura o polímero. Un parafuso ben deseñado mellora as taxas de fusión e a eficiencia. As ranuras no parafuso ou no cilindro poden aumentar a velocidade de fusión e axudar a controlar o proceso. A velocidade do parafuso tamén cambia a cantidade de mestura e a calor xerada.

Consello: Axustar a velocidade do parafuso pode axudar a controlar a temperatura da masa fundida e a calidade do produto.

O barril

O barrilrodea o parafuso e suxeita o polímero mentres se move. O barril ten diferentes zonas de temperatura. Cada zona pódese axustar a unha temperatura específica para axudar a fundir o polímero de xeito uniforme. Por exemplo, a primeira zona pode ser máis fría para axudar a mover o polímero sólido, mentres que as zonas posteriores son máis quentes para fundir o material. Un control axeitado da temperatura no barril é importante para un bo fluxo e calidade do produto.Os termopares miden a temperatura dentro do barrilpara manter o proceso estable.

- Os axustes de temperatura do barril dependen do tipo de polímero e do deseño do parafuso.

- As extrusoras modernas adoitan ter tres ou máis zonas de temperatura.

- A sección de alimentación debe estar morna pero non demasiado quente para evitar que o material se pegue.

O sistema de calefacción

O sistema de quentamento mantén o barril á temperatura correcta. Os quentadores están colocados ao longo do barril e controlados por sensores. O sistema pode axustar cada zona para que se axuste ás necesidades do polímero. Un bo control do quentador axuda a evitar problemas como a queima do material ou a fusión desigual. O sistema de quentamento funciona co sistema de control para manter o proceso seguro e eficiente.

O dado

A matriz dá forma ao polímero fundido ao saír da extrusora de fuso único. O deseño da matriz afecta á forma, superficie e tamaño do produto final. Unha boa matriz proporciona un fluxo suave e uniforme e axuda a fabricar produtos con dimensións precisas. A matriz debe soportar a temperatura e a presión correctas para evitar defectos. Os cambios na temperatura ou no fluxo da matriz poden cambiar a calidade do produto.

- Unha velocidade uniforme e unha caída de presión mínima na saída da matriz son importantes para a calidade.

- A xeometría do canal da matriz e o equilibrio do fluxo afectan á precisión da forma do produto.

O sistema de control

O sistema de control xestiona o funcionamento da extrusora de parafuso único. Monitoriza a temperatura, a presión, a velocidade do parafuso e a taxa de alimentación. Os operadores usan o sistema de control para establecer e axustar os parámetros do proceso. A monitorización en tempo real axuda a manter o proceso estable e seguro. O sistema de control tamén pode almacenar receitas para diferentes polímeros, o que facilita a repetición de execucións exitosas.

Tipos de extrusoras de parafuso único para uso en laboratorio

Os entornos de laboratorio requiren diferentes tipos de extrusoras para satisfacer necesidades de investigación específicas. Cada tipo ofrece características e vantaxes únicas para o procesamento de polímeros.

Extrusora de parafuso único ventilada

Unha extrusora de parafuso único ventilada usa undeseño de parafuso de dúas etapasEste deseño reduce as necesidades de par e potencia, mantendo a saída e a velocidade do parafuso. O sistema de ventilación elimina a humidade e os gases da masa fundida de polímero. Este paso é importante para o procesamento de plásticos que absorben auga. A eliminación destes volátiles evita defectos como a separación e as propiedades mecánicas débiles. O porto de ventilación adoita funcionar ao baleiro, o que axuda á desgasificación ao reducir a presión. O parafuso de dúas etapas tamén mellora a mestura ao comprimir e descomprimir o plástico. Este proceso crea unha masa fundida máis uniforme. Os operadores deben equilibrar a saída entre as dúas etapas para evitar sobrecorrentes ou inundacións de ventilación. Estas características fan que a extrusora de parafuso único ventilada sexa eficiente e fiable en aplicacións de laboratorio.

Nota: Un rendemento estable e un menor consumo de enerxía distinguen as extrusoras ventiladas nos entornos de investigación.

Máquina de parafuso único

A máquina de parafuso único abrangue unha ampla gama de extrusoras para fundir, mesturar e dar forma a polímeros. Estas máquinas ofrecen un deseño sinxelo e un funcionamento doado. Os investigadores poden controlar ben o cizallamento e a temperatura, o que axuda coas formulacións básicas de polímeros e as tarefas de extrusión. As máquinas de parafuso único funcionan ben para fabricar tubos, películas e outros produtos sinxelos. Vén en diferentes tamaños e configuracións para satisfacer as diversas necesidades de investigación.

| Tipo de extrusora | Características e vantaxes principais | Aplicacións típicas e idoneidade |

|---|---|---|

| Extrusoras de parafuso único | Deseño sinxelo, bo control, fácil operación | Tubos, películas, formulacións básicas de polímeros |

| Extrusoras de dobre parafuso | Parafusos de mestura superior, versátiles e entrelazados | Composición, materiais complexos, produtos farmacéuticos |

| Extrusoras miniatura/micro | A pequena escala, rendible, fiable | I+D, creación de prototipos, mostras de materiais limitadas |

Máquina granuladora sen auga

Unha máquina granuladora sen auga converte os materiais plásticos en gránulos sen usar auga. Esta tecnoloxía mellora a eficiencia enerxética e reduce o impacto ambiental. O proceso mantén os gránulos secos e limpos, o que beneficia os pasos posteriores do procesamento. As máquinas granuladoras sen auga manexan moitos tipos de resinas plásticas. Axudan aos investigadores a producir gránulos de alta calidade para probas e desenvolvemento.

Proceso de extrusión de polímeros paso a paso

Alimentación do material polimérico

O proceso de extrusión comeza coa alimentación do material polimérico en bruto na tolva de alimentación. A tolva garante unha distribución uniforme e evita atascos, o que axuda a manter un rendemento constante. O parafuso dentro do barril comeza a xirar, tirando dos gránulos ou po de polímero cara adiante. O deseño do parafuso, incluíndo o seu diámetro e a relación lonxitude-diámetro, xoga un papel fundamental na eficiencia coa que se move o material. O sistema de control permite aos operadores axustar a velocidade do parafuso e a taxa de alimentación, o que axuda a axustar o proceso para diferentes polímeros.

- As tolvas de alimentación están deseñadas para evitar atascos e garantir unha alimentación suave.

- O parafuso transporta, comprime e comeza a quentar o polímero.

- O control da temperatura no barril axuda a optimizar o proceso de fusión.

Os primeiros estudos estableceron que o control da velocidade e a temperatura do parafuso afecta directamente á calidade da alimentación e fusión do polímero. As extrusoras de laboratorio modernas empregan controis avanzados para manter a alimentación eficiente e estable.

Fusión e plastificación

A medida que o polímero se move ao longo do barril, entra en zonas quentes. A temperatura en cada zona aumenta gradualmente, facendo que o polímero se abrande e se funda. A rotación do parafuso e a calor do barril traballan conxuntamente para plastificar o material, converténdoo nunha masa fundida uniforme. Uns sensores colocados ao longo do barril controlan tanto a temperatura como a presión para garantir que o polímero se funda dentro do seu rango de procesamento ideal.

| Parámetro | Descrición |

|---|---|

| Temperatura de fusión | Debe permanecer dentro do rango de procesamento do polímero para obter os mellores resultados. |

| Presión por riba do parafuso | Indica a calidade da fusión e a estabilidade do proceso. |

| Flutuacións de presión | Monitorizado para detectar calquera problema de fusión ou fluxo. |

| Flutuacións de temperatura | Rastrexado para garantir un quecemento uniforme e evitar defectos. |

| Grao de fusión | Comprobación visual ou probando a transparencia e uniformidade da película extruída. |

| Índice de rendemento do parafuso | Combina estes factores para cualificar a calidade da fusión de mala (0) a excelente (1). |

Un control preciso da temperatura e da presión axuda a previr a degradación e garante unha fusión consistente. A monitorización en tempo real con sensores avanzados e técnicas de espectroscopia proporciona datos continuos, o que permite aos investigadores axustar a configuración segundo sexa necesario.

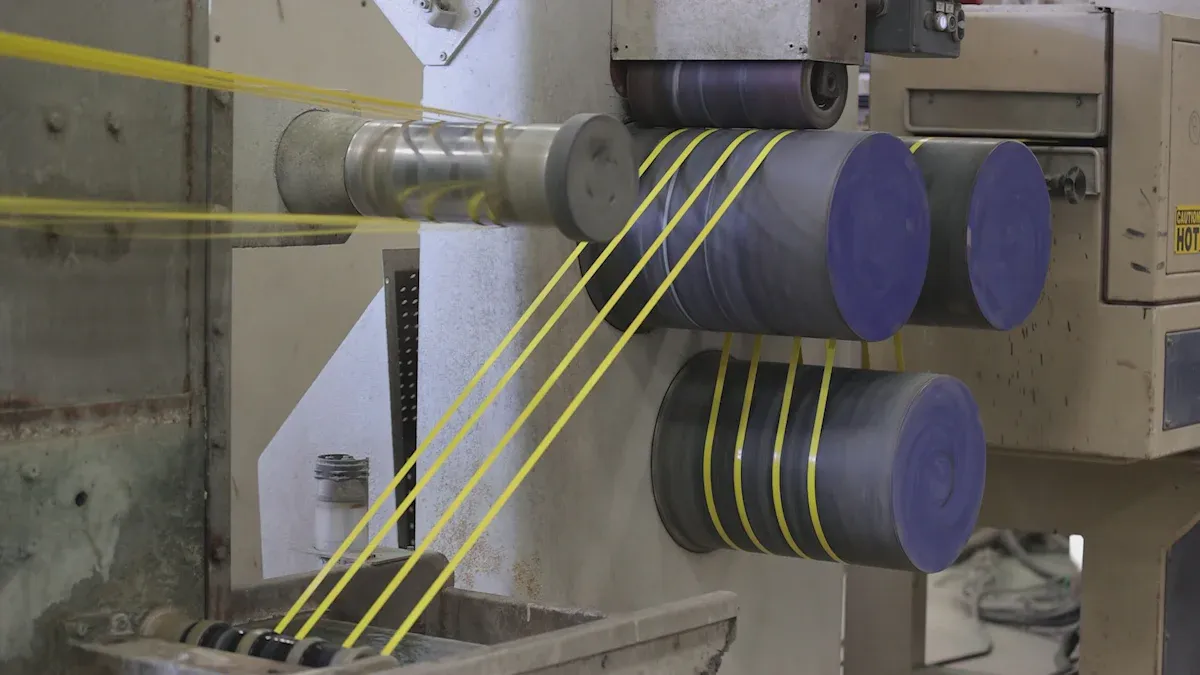

Mestura e transporte

Unha vez fundido, o polímero debe mesturarse completamente para garantir a uniformidade. O deseño do parafuso, que inclúe características como seccións de barreira ou zonas de mestura, axuda a mesturar o material e eliminar calquera fragmento sólido restante. A medida que o parafuso xira, empurra o polímero fundido cara adiante, transportándoo cara á matriz.

Os investigadores empregan configuracións avanzadas conportos de mostraxe e detectores ópticospara estudar o ben que se mestura o material. Ao inxectar trazadores e medir como se espallan, poden ver como a velocidade e a xeometría do parafuso afectan á mestura. As altas velocidades do parafuso ás veces poden deixar fragmentos sólidos, pero os deseños especiais do parafuso melloran a mestura e evitan este problema.Sensores de presión ao longo do barrilmedir a eficiencia coa que se move o polímero, o que axuda aos operadores a optimizar o proceso.

Moldeando a través do dado

O polímero fundido chega ao molde, que lle dá a forma desexada. O deseño do molde determina o tamaño e a calidade da superficie do produto final. Os enxeñeiros empregan simulacións por ordenador e análise de elementos finitos para deseñar moldes que produzan formas precisas e minimicen os defectos. Tamén optimizan a xeometría do canal de fluxo para equilibrar a velocidade e reducir as diferenzas de orientación molecular, que poden afectar as dimensións do produto.

| Aspecto da evidencia | Descrición |

|---|---|

| Análise de elementos finitos | Úsase para estudar o fluxo e a precisión da forma no dado. |

| Deseño de optimización | Reduce erros e mellora a precisión xeométrica. |

| Validación experimental | Confirma un control rigoroso das dimensións do produto. |

| Simulación numérica | Predí o inchazo do molde e o movemento da interface para obter mellores resultados. |

| Control da orientación molecular | Equilibra o fluxo para evitar estiramentos desiguais e cambios de forma. |

Un control preciso da matriz e do equipo posterior garante que o produto saia doExtrusora de parafuso únicocoa forma e o tamaño correctos.

Arrefriamento e solidificación

Despois de darlle forma, o polímero quente sae da matriz e entra na fase de arrefriamento. O arrefriamento solidifica o polímero, fixando a súa forma e propiedades finais. A velocidade de arrefriamento depende da temperatura de extrusión, das condicións ambientais e da velocidade á que o produto se move a través da zona de arrefriamento.

| Parámetro/Aspecto | Observación/Resultado |

|---|---|

| Temperatura de extrusión | Polímero extruído a 100 °C |

| Temperatura ambiente | Mantido arredor de 20 °C durante os experimentos |

| Temperatura máxima da taxa de arrefriamento | Uns 72 °C |

| Efecto da velocidade | As velocidades máis baixas ralentizan o arrefriamento e prolongan o tempo de solidificación |

| Comportamento da velocidade de arrefriamento | A taxa máxima diminúe a medida que a velocidade diminúe; o pico desprázase a tempos máis longos |

| Efecto multicapa | As capas posteriores poden requentar as anteriores, mellorando a adhesión |

Manter as zonas de arrefriamento dentro dun rango de temperatura estreito, a miúdo dentro de ±2 °C, axuda a garantir unha calidade consistente do produto. Un arrefriamento axeitado evita a deformación e garante que o polímero solidifique uniformemente.

Aplicacións da extrusora de fuso único na investigación de polímeros

Formulación e probas de materiais

Os investigadores empregan extrusoras de laboratorio para desenvolver e probar novas mesturas de polímeros. Os estudos fundamentais e as patentes describen comodeseño de parafusoe a xestión da calor mellora a fusión e a mestura. Estas melloras axudan aos científicos a crear novos materiais con propiedades específicas. Por exemplo, unha extrusora de baixa capacidade construída con materiais locais mostrou un forte rendemento na produción a escala de laboratorio. Procesou ata 13 kg por hora e reduciu os compostos non desexados no produto final. Estes resultados confirman que as extrusoras de laboratorio apoian tanto a innovación como o control de calidade na formulación de materiais.

| Parámetro | Valor/Resultado |

|---|---|

| Rendemento | 13,0 kg/h |

| Velocidade do parafuso | 200 rpm |

| Diámetro do barril | 40 milímetros |

| Relación de expansión | 1,82–2,98 |

| Redución de inhibidores da tripsina | 61,07%–87,93% |

Optimización de procesos

As extrusoras de laboratorio axudan aos científicos a atopar as mellores configuracións de proceso para diferentes polímeros. Os datos experimentais mostran queo consumo de enerxía depende da velocidade do parafuso e das propiedades do materialAo rexistrar a potencia do motor e axustar a configuración, os investigadores poden mellorar a eficiencia enerxética e a calidade do produto. Os estudos tamén amosan que cambiarvelocidade do parafusoe engadir certos ingredientes pode mellorar a forma en que os polímeros se mesturan e flúen. Estes achados axudan aos equipos a establecer procesos seguros, eficientes e repetibles tanto para a investigación como para a produción.

Consello: Axustar a velocidade do parafuso e a temperatura pode equilibrar o uso de enerxía e mellorar a calidade do produto.

Prototipado de produtos a pequena escala

As extrusoras de laboratorio facilitan a creación de pequenos lotes de novos produtos. Os equipos poden controlar a temperatura, a presión e a velocidade do parafuso para obter resultados fiables. Esta estratexia aforra cartos e acelera o desenvolvemento. Os investigadores poden probar rapidamente novas ideas e ampliar as que teñan éxito. As extrusoras compactas tamén permiten cambios flexibles no material ou no deseño. Os avances na automatización e na monitorización en tempo real melloran aínda máis o control do proceso e reducen os residuos.

- Control preciso dos parámetros do proceso

- Prototipado rápido e rendible

- Adaptación sinxela a diferentes materiais

- Mellora da calidade e uniformidade do produto

Consellos operativos e resolución de problemas para extrusoras de parafuso único

Configuración da extrusora

Unha configuración axeitada garante un funcionamento fiable e prolonga a vida útil do equipo. Os técnicos seguen estas instruciónspasos para un rendemento óptimo:

- Instalar os parafusosnas súas posicións orixinais e probar os parafusos novos a baixa velocidade antes de poñerlos en marcha por completo.

- Calibrarcontrol de temperaturainstrumentos regularmente para realizar axustes precisos.

- Use auga destilada no tanque de refrixeración para evitar a formación de incrustacións e comprobe os niveis de auga con frecuencia.

- Inspeccionar as válvulas e bobinas dos solenoides, substituíndo calquera peza defectuosa.

- Asegurar os acopladores diariamente e verificar que os relés da zona de calefacción e as válvulas solenoides funcionen correctamente.

- Limpar os tanques de baleiro e as cámaras de escape; substituír os aneis de selado desgastados segundo sexa necesario.

- Comprobe as escobillas do motor de corrente continua e protéxaas contra a ferruxe.

- Prequecer gradualmente durante o arranque e aumentar a velocidade do parafuso lentamente.

- Lubrique as pezas móbiles e aperte os elementos de fixación regularmente.

- Para o almacenamento a longo prazo, aplique graxa antioxidante e garde os parafusos axeitadamente.

Consello: Seguir estes pasos axuda a manter a calidade do produto e a lonxevidade do equipo.

Problemas e solucións comúns

Os operadores poden atoparse con varios problemas durante o funcionamento. A táboa seguinte describe os problemas e as solucións máis habituais:

| Categoría do problema | Problemas comúns | Causas | Síntomas | Solucións |

|---|---|---|---|---|

| Fallo mecánico | Parafuso atascado | Acumulación de material, mala lubricación | Sobrecarga do motor, ruído | Limpar, lubricar, inspeccionar |

| Fallo eléctrico | Fallo do motor | Sobrequecemento, curtocircuíto | Sen arranque, sobrequecemento | Inspeccionar o sistema, evitar a sobrecarga |

| Fallo do proceso | Mala plastificación | Baixa velocidade, temperatura incorrecta | Superficie rugosa, burbullas | Axustar velocidade, temperatura e material |

| Medidas preventivas | Mantemento | Falta de limpeza, inspección | N/D | Programar limpezas e inspeccións |

Unha inspección e un mantemento regulares evitan a maioría dos problemas. Os operadores deben seguir as instrucións do manual ao axustar a matriz de extrusión para evitar fallos.

Consideracións de seguridade

O funcionamento da extrusora de laboratorio implica varios perigos. As medidas de seguridade inclúen:

- Usar equipos de protección individual como calzado de seguridade e lentes.

- Evitar roupa solta preto de pezas móbiles.

- Conexión a terra de todos os equipos eléctricos por persoal cualificado.

- Manter os pisos secos e usar plataformas ou sumidoiros para evitar esvaramentos.

- Instalación de protectores nas pezas móbiles para protexer as mans.

- Usar fíos de inicio para enfiar en lugar de alimentar a man.

Nota: Unha estrita disciplina de seguridade reduce o risco de queimaduras, descargas eléctricas e lesións mecánicas.

As extrusoras de laboratorio permiten o procesamento seguro e eficiente de polímeros mediantecontrol preciso da temperatura, a presión e a velocidade do parafusoOs investigadores benefícianse da produción en lotes pequenos, da redución dos residuos e da creación rápida de prototipos. Os deseños modulares permiten cambios e personalización rápidos. A práctica consistente e a atención aos detalles axudan a conseguir resultados fiables e fomentan a innovación na investigación de polímeros.

Preguntas frecuentes

Que polímeros pode procesar unha extrusora de parafuso único de laboratorio?

A extrusora de parafuso único de laboratoriopode procesar a maioría dos termoplásticos, incluíndo polietileno, polipropileno, poliestireno e PVC. Os investigadores adoitan seleccionar materiais en función dos requisitos do proxecto.

Como mellora a ventilación a calidade dos polímeros?

A ventilación elimina a humidadee gases da masa fundida do polímero. Este paso evita defectos, como burbullas ou puntos débiles, e mellora as propiedades mecánicas do produto final.

Como controlan os operadores a temperatura de extrusión?

Os operadores establecen e monitorizan as temperaturas dos barriles mediante o sistema de control. Os sensores proporcionan información en tempo real, o que permite axustes precisos para unha fusión e conformación consistentes dos polímeros.

Data de publicación: 01-07-2025